高效智能板式换热机组:工业热交换领域的智能化革命

一、技术架构与核心优势

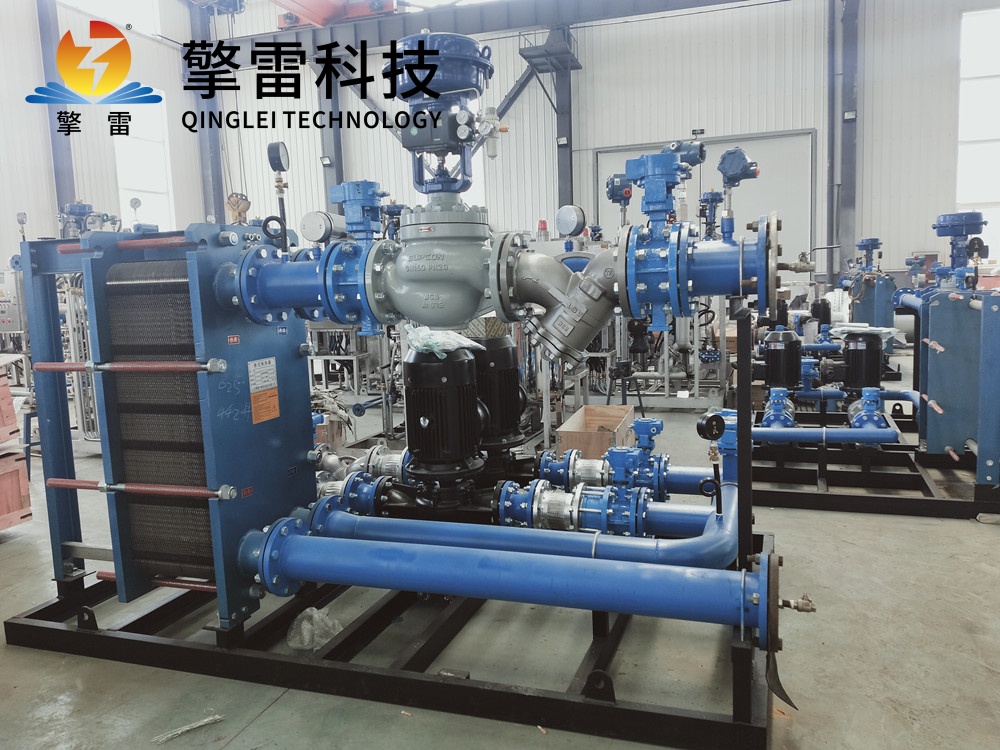

高效智能板式换热机组以板式换热器为核心,集成循环泵、补水泵、稳压装置、智能控制系统及物联网模块,形成全自动化热交换解决方案。其核心优势体现在:

高效传热

采用薄板片(0.5-0.8mm)与小间距(2-4mm)设计,传热系数达4000-8000 W/(m²·K),较传统管壳式换热器提升30%-50%。例如,某石化企业余热回收项目通过优化板片排列,将热效率从68%提升至82%,年减碳量达1.2万吨。

模块化与紧凑性

标准模块化设计支持快速定制,设备占地面积减少40%-60%,安装周期缩短至3天以内。某城市20个老旧小区改造中,模块化机组替代传统锅炉房,施工周期缩短60%,热费投诉率下降90%。

智能化控制

基于PLC与AI算法,动态调节循环泵频率、阀门开度等参数,实现“按需供热”。例如,北京某200万㎡供热项目通过动态温控,室温波动控制在±1.5℃,节电35%、节气28%。

二、全生命周期服务体系

在“双碳”目标驱动下,高效智能板式换热机组的服务模式已从“故障维修”升级为涵盖预防、优化与增值的全链路服务:

主动预防性维护

7×24小时应急响应:全国服务网络与云端技术平台结合,确保1小时内响应、48小时内解决常规故障。某化工厂夜间突发循环泵故障,服务商通过远程诊断指导现场更换备件,3小时内恢复运行,避免非计划停机损失超50万元。

智能监测与预警:集成温度、压力、流量等16个参数的实时监测,通过AI算法提前3个月预警泵组轴承磨损、板片结垢等风险。某热力公司通过备件库存管理系统,将设备修复时间从72小时缩短至12小时,供热中断投诉率下降90%。

定制化维护计划

根据水质硬度、负荷波动等工况制定差异化方案。例如,水质较差地区建议每6个月化学清洗,而采用电子水处理器的系统可延长至1年。某钢铁企业高炉煤气余热回收项目通过重新设计换热器流道,使热水回收温度从80℃提升至85℃,吨钢综合能耗降低15kgce,年节约标煤超1万吨。

低碳技术融合

余热回收:在碳捕集项目中,CO₂液化能耗降低15%;电厂烟气余热回收系统使空气预热温度达800℃,燃料节约率超40%。

绿色材料应用:碳化硅-石墨烯复合材料导热系数突破300 W/(m·K),抗结垢性能增强50%;管径<1mm的微通道换热器传热面积密度达5000 m²/m³,热效率突破95%。

三、典型应用场景与效益

工业领域

钢铁冶金:高炉煤气梯级换热技术使三级余热发电效率达38%,年发电量增加2亿kWh。

化工制药:MDI生产中冷凝效率提升40%,蒸汽消耗降低25%,系统能效提高18%;制药行业实现±0.1℃精准控温,药品良率提升8%,符合GMP无菌标准。

民用建筑

集中供热:热能利用率达85%以上,煤炭消耗减少30%,碳排放降低25%。东北某区域供热系统通过质量联合调节技术,解决水力失调问题,供热质量达标率提升至99.5%。

中央空调:采用高效板式换热器,冷水机组能耗降低15%,助力建筑LEED认证。

新兴领域

数据中心:实现精密空调系统节能20%,PUE值优化至1.2以下。

氢能产业:开发氢-水热交换专用机组,支持氢能储能与运输。

四、行业趋势与未来展望

智慧化升级

AI算法实现自学习优化,运行效率再提升10%-15%;数字孪生技术构建虚拟模型,剩余寿命预测误差<8%。

模块化深化

标准化模块支持快速定制,安装周期压缩至1天;卷积神经网络(CNN)识别0.01 mL/s级微泄漏,预警准确率达98%。

绿色化转型

生物基换热材料与零碳能源耦合,推动工业碳中和。例如,某医院换热机组改造项目中,采用生物基清洗剂替代传统盐酸,废水处理成本降低40%,获LEED绿色建筑认证加分。

五、选型与服务商建议

核心参数考量

换热面积:根据热负荷需求选择,如某石化企业余热回收项目采用12,680 m²机组,总换热量达225 MW。

板片材质:钛合金适用于海水淡化等强腐蚀工况,寿命延长3倍以上。

设计压力与温度:高压蒸汽场景采用2.5 MPa设计,特殊工况(如氢能储能)可达1200℃,需选用Inconel 625等高温合金。

服务商资质

优先选择具有ISO 9001、压力容器维修许可及“星级维护服务”认证的企业。

确认服务商是否具备物联网平台、AI诊断工具等数字化服务能力,以及同行业成功案例及数据支撑。

您的位置:

您的位置: