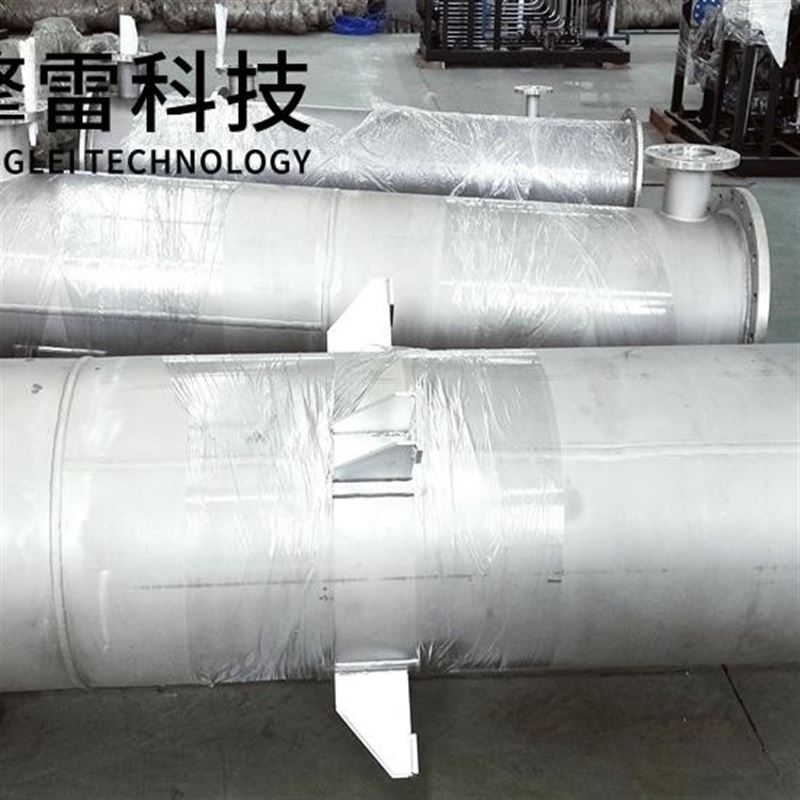

甲苯列管冷凝器:高浓度VOCs回收的核心设备解析

一、技术原理与核心优势

甲苯列管冷凝器基于相变分离原理,通过降低温度或提高压力使气态甲苯(沸点110.6℃)凝结为液态,利用甲苯与其他气体成分的饱和蒸汽压差异实现高效分离。其核心优势体现在:

高效回收:

适用于高浓度(体积浓度>5%)甲苯废气处理,单级回收效率可达80%-90%,多级联用后纯度超95%,满足化工、制药等行业溶剂回收需求。

结构紧凑:

采用密集排列的换热管(如Φ19×2mm不锈钢管),单位体积传热面积大,设备体积较传统设备缩小40%,适应空间受限场景。

耐腐蚀性强:

管束材质可选316L不锈钢或哈氏合金,耐受甲苯及含氯、硫等腐蚀性介质,寿命延长至10年以上,维护成本降低60%。

模块化设计:

支持多股流道并行,单台设备可同时处理甲苯冷凝与冷却水循环,减少系统复杂度,适用于石化、涂装等连续生产场景。

二、关键部件与性能参数

换热管束:

材质:316L不锈钢(耐腐蚀性优于304不锈钢,成本增加15%-20%)。

排列方式:等边三角形排列提升管外湍流程度,传热系数达800-1200 W/(m²·K),较正方形排列提高20%。

管长与直径:标准管长3-6m,直径19-25mm,长径比优化至150-200,平衡压降与传热效率。

壳体与管板:

壳体材质:Q345R碳钢(压力容器专用钢,耐压4.0MPa)或S31603不锈钢(耐氯离子腐蚀)。

管板结构:采用强度胀+密封焊工艺,泄漏率<0.01%/年,适应高温高压工况。

制冷系统:

压缩机:螺杆式压缩机(能效比COP>3.5),提供-35℃至+10℃宽温区制冷能力。

冷媒:R404A(环保型制冷剂,GWP值3922,较R22降低78%)。

节流装置:电子膨胀阀(精度±0.1℃),实现动态流量控制,节能

10%-15%。

气液分离装置:

旋风分离器:切割粒径≤5μm,分离效率>98%,减少甲苯夹带损失。

重力沉降罐:停留时间≥3分钟,确保液滴充分沉降,出口气体含液量<10mg/m³。

三、典型应用场景与案例

化工行业:

案例:某涂料厂采用不锈钢列管冷凝器回收乙酸乙酯,处理风量5000m³/h,入口浓度8000mg/m³,出口浓度<80mg/m³,回收率99%,年节约溶剂成本200万元。

制药领域:

案例:中药提取车间使用碳钢列管冷凝器回收乙醇,处理温度从80℃降至-10℃,冷凝效率提升40%,乙醇纯度达99.5%,满足GMP标准。

油气回收:

案例:加油站安装列管式冷凝器,处理油气流量300m³/h,入口浓度30g/m³,出口浓度<5g/m³,VOCs减排率83%,年减少挥发损失12吨。

四、技术局限性与优化方向

能耗挑战:

问题:低温制冷需求导致单吨甲苯回收能耗达150-200kWh,处理低浓度废气不经济。

优化:集成热泵技术,回收冷凝余热用于预热进气,系统能效比提升30%-50%。

二次污染:

问题:尾气仍含50-100mg/m³甲苯,需额外处理。

优化:联用活性炭吸附或催化氧化装置,实现达标排放(非甲烷总烃<20mg/m³)。

投资成本:

问题:设备、安装及厂房成本约300-500万元/套,中小企业负担较重。

优化:推广模块化租赁模式,降低初期投入,按回收量分成,投资回收期缩短至2-3年。

五、未来趋势:材料创新与智能升级

材料创新:

研发碳化硅涂层换热管,导热系数提升至400W/(m·K),耐腐蚀性增强,设备寿命延长至15年以上。

开发纳米流体冷却介质,传热系数提高20%-30%,制冷能耗降低15%。

智能升级:

集成物联网传感器,实时监测温度、压力、流量参数,通过AI算法预测设备故障,维护决策准确率>95%。

采用数字孪生技术,建立设备三维模型,优化流道设计,综合能效提升10%-12%。

- 上一篇:管壳式冷凝器—参数

- 下一篇:金属酸洗碳化硅冷凝器

您的位置:

您的位置: