换热设备机组:高效热能转换的核心系统解析

一、定义与功能定位

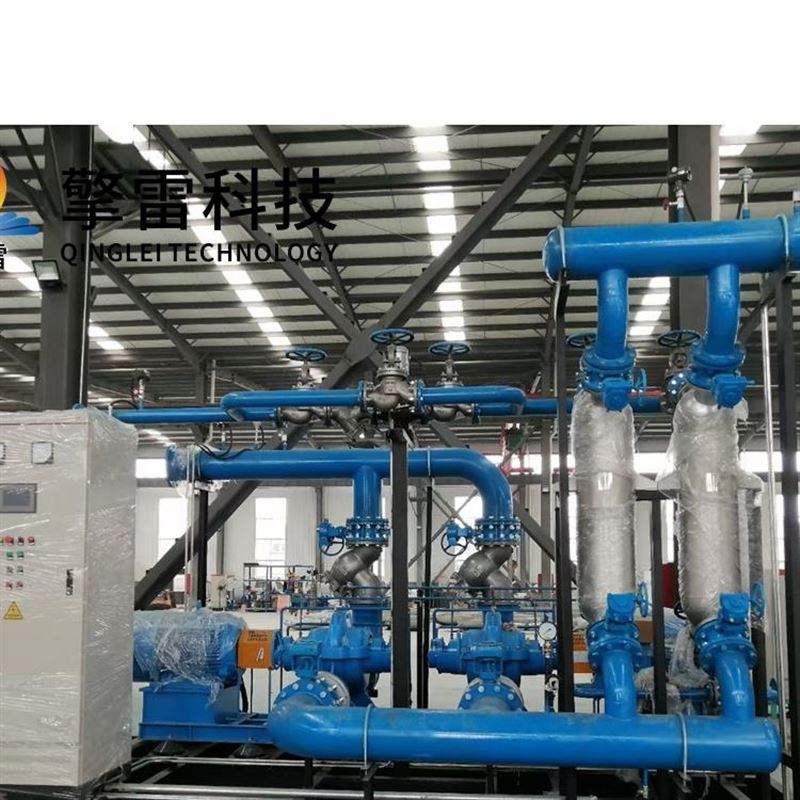

换热设备机组是集成换热器、循环泵、阀门、仪表及智能控制系统的模块化热交换装置,其核心功能是通过物理隔离实现两种流体间的热量传递。例如,在集中供暖系统中,机组将热电厂输送的高温蒸汽或热水(一次侧)的热量,通过换热器转移至居民供暖管网(二次侧),实现能源的高效利用与温度精准控制。

二、核心部件与技术原理

换热器:热量传递的“心脏”

板式换热器:由波纹金属板片叠加组成,冷热流体在狭窄流道中逆向流动,换热效率达8000-13600W/(m²·K),适用于中小流量场景(如住宅供暖)。

管壳式换热器:流体在管束与外壳间穿梭,承压能力达2.5MPa,耐高温400℃,常用于石油化工、电力等高温高压工况。

创新技术:螺旋缠绕结构使换热面积增加40%-60%,传热效率提升15%-20%;碳化硅材质在98%浓硫酸中年腐蚀速率<0.01mm,寿命超20年。

循环泵与补水泵:动力与平衡的“双保障”

循环泵驱动流体在封闭回路中循环,流量可调范围达50%-120%,适配不同工况需求。

补水泵通过变频控制维持系统压力恒定,压力波动<0.05MPa,避免因压力失衡导致设备故障。

智能控制系统:无人值守的“智慧大脑”

基于工控计算机或PLC控制器,实时监测温度、压力、流量等16项参数,误差控制±1℃以内。

支持峰谷电价模式,夜间低谷期自动蓄热,降低运行成本15%-20%。

远程通讯接口(如485协议)实现局域网或无线监控,故障预警准确率>95%。

三、性能优势与技术突破

高效节能

传热系数较传统设备提升30%-50%,热回收效率突破95%。例如,某炼化企业采用螺旋缠绕管壳式换热器,年节约蒸汽1.2万吨,减排二氧化碳超万吨。

变频控制技术使水泵功耗降低30%,配合气候补偿功能,综合能效提升12%。

安全可靠

多重保护机制:超温报警(设定值±2℃)、超压泄放(压力上限1.1倍)、缺水保护(液位低于10%自动停机)。

模块化设计支持单板更换,维护时间缩短70%,设备变形量<0.1mm/年(如加氢裂化工艺中350℃、10MPa严苛环境)。

紧凑灵活

占地面积较传统设备减少50%以上,例如板式换热机组体积仅0.8m³,可嵌入狭小机房。

支持定制化组装,流量范围覆盖5-5000m³/h,温度范围-196℃至200℃,适配多样场景。

四、应用场景与行业价值

民用领域

集中供暖:为大型住宅小区、商业综合体提供二次侧热水,供水温度稳定在60℃-90℃,室内温度波动<1℃。

中央空调:在写字楼、酒店中实现制冷/制热循环,能效比(EER)达4.2以上,较传统系统节能25%。

工业领域

化工反应:控制反应釜温度在±0.5℃以内,保障合成氨、石油炼制等工艺稳定性。

食品加工:牛奶巴氏杀菌中,72℃-75℃恒温保持15,菌率>99.9%,同时保留营养成分。

制药提纯:药物浓缩环节传热系数达3000W/(m²·K),蒸发效率提升40%,缩短生产周期。

新能源领域

太阳能光热发电:通过换热机组将熔盐(565℃)的热量传递至水蒸气,驱动汽轮机发电,光热转换效率达23%。

氢能储能:回收电解水制氢过程中的余热,用于预热原料水,系统综合能效>85%。

五、未来趋势与发展方向

材料创新:氮化硅结合碳化硅(Si₃N₄-SiC)材料在1800℃氢气环境中保持0.2%蠕变强度,适用于高温反应釜冷却。

结构优化:3D打印流道设计使比表面积提升至500㎡/m³,传热系数突破12000W/(m²·K),适用于电子芯片冷却等高精度场景。

智能化升级:数字孪生系统实现虚拟仿真与实时控制闭环优化,故障预警准确率>98%,支持无人值守运行。

绿色低碳:冷凝水回收利用系统节水率达90%,配合余热回收技术,年减排二氧化碳超万吨。

结语

换热设备机组作为热能转换的核心装备,正通过材料科学、智能控制与系统集成的创新,推动能源利用效率迈向新高度。从民生供暖到工业制造,从传统能源到新能源领域,其模块化、高效化、智能化的发展趋势,将为全球节能减排与产业升级提供关键支撑。

- 上一篇:缠绕换热器-参数

- 下一篇:碳化硅列管冷凝器-参数

您的位置:

您的位置: