气气列管式热交换器:高温工艺领域的热能管理专家

一、技术定位与核心价值

气气列管式热交换器是化工、电力、冶金等高温工艺领域的核心设备,通过管程与壳程气体的温差实现高效热能传递。其核心价值体现在三方面:

高效热回收:总传热系数达80—150 W/(m²·K),采用翅片管技术可提升40%换热效率。例如,在催化裂化装置中,设备回收高温烟气热量用于空气预热,系统热效率提升8个百分点,年节能效益达2000万元。

宽工况适应性:可承受温度跨度从-200℃至1300℃,压力范围覆盖真空至5MPa。在煤化工领域,高温高压换热器成功处理12MPa/650℃合成气,年处理量突破200万吨,系统热效率达45%。

安全可靠性:管束材料从碳钢升级至316L不锈钢、Inconel合金,耐高温氧化性能大幅提升。在1200℃高温烟气换热中,Inconel 625合金管束抗氧化性能是310S不锈钢的2倍,寿命延长至8年。

二、结构设计与性能优化

核心结构:

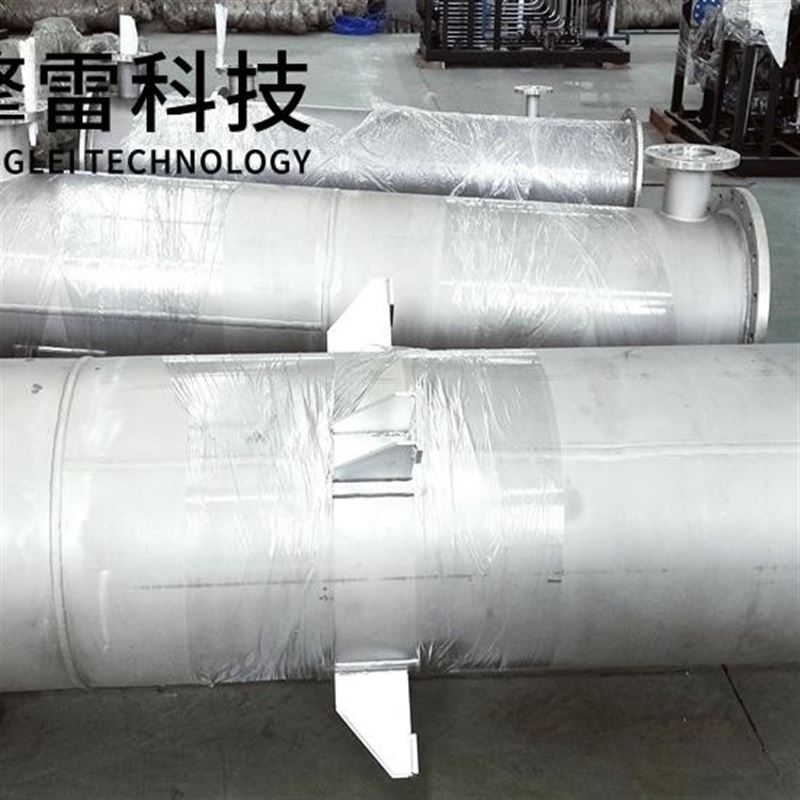

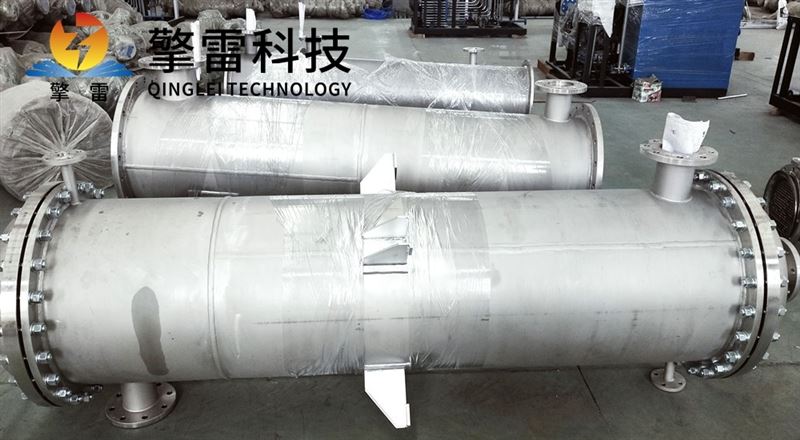

管束:由多根换热管组成,是热量传递的核心部件。管束排列采用正三角形或旋转正方形布局,管间距精确控制以形成湍流。例如,乙烯裂解装置中优化后的管束布局使热回收效率提升15%,年节约燃料气用量达30万吨标煤。

折流板:设置于壳程内,引导流体多次改变方向,增加湍流程度。传统弓形折流板向螺旋导流板演进后,壳程压降降低25%,换热效率提升18%,大型合成氨装置中换热器体积缩减30%,综合能效提高12%。

管板与封头:管板固定换热管两端,起到连接和密封作用;封头位于壳体两端,用于控制和分配流体流向,通常采用可拆卸设计,便于设备维护。

材料创新:

装置采用Incoloy 825耐腐蚀合金或陶瓷涂层,提升设备在恶劣工况下的使用寿命。例如,在含硫尾气处理中,焊接结构管板可承受H₂S介质的强腐蚀性。

陶瓷基复合材料使设备耐温达1800℃,适用于氢能源领域;形状记忆合金利用相变特性实现热应力自修复,设备寿命延长50%。

智能化升级:

集成物联网传感器与AI算法,实现实时监测与预测性维护。某石化企业应用后,非计划停机次数减少70%,维护成本降低40%。

在碳交易市场机制下,设备集成碳排放计算模型,年减排量核算精度达98%以上,支撑企业碳资产优化。

三、应用场景与效益分析

化工行业:

催化裂化:回收高温烟气热量用于空气预热,年节能效益达2000万元。

PTA生产:实现氧化反应热的深度回收,系统综合能效提升18%,年减排CO₂ 8万吨。

铝电解槽烟气净化:换热器使氟化物回收效率提升30%。

能源领域:

煤化工:处理12MPa/650℃合成气,年处理量突破200万吨,系统热效率达45%。

钢铁企业高炉煤气余热回收:设备使煤气温度从1200℃降至200℃,年发电量增加5000万kW·h。

超临界CO₂发电系统:需承受1600℃高温与30MPa高压,材料耐温性与密封性需进一步提升。

新兴领域:

氢能源:用于高温水蒸气与氢气的热交换,系统能效比提升15%。

生物质气化:实现合成气的梯级利用,热效率达85%。

四、技术趋势与未来展望

工况突破:

研发耐更高温度(如1800℃)和压力(如50MPa)的材料,满足超临界CO₂发电、氢能源等领域的严苛需求。

结构创新:

微通道设计使传热面积密度达5000 m²/m³,设备体积缩减60%;可重构模块通过快速连接装置实现流道重组,适应多工况切换。

智能维护:

AI诊断采用神经网络分析历史数据,提前预测管束堵塞风险;机器人维护部署自主导航清洗机器人,维护效率提升80%,人工干预减少90%。

市场前景:

预计到2029年,全球气气列管式换热器市场规模将接近150亿元,年复合增长率8.2%。中国市场占比超40%,驱动因素包括碳中和政策推动工业余热回收需求、制造业对精密控温设备的需求激增、新能源产业(氢能、地热)的基础设施建设。

- 上一篇:北京双管板换热器

- 下一篇:碳化硅无压烧结换热器

您的位置:

您的位置: