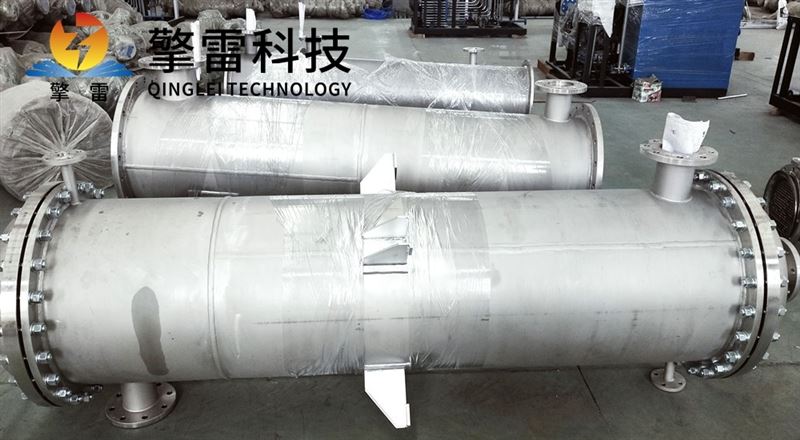

列管式换热器:工业热交换的核心装备与技术革新

一、引言

列管式换热器(Tube-and-Shell Heat Exchanger)作为工业领域应用泛的热交换设备,占据全球换热器市场60%以上的份额。其核心结构由管束、壳体、管板及折流板组成,通过管程与壳程流体的逆流或并流实现热量传递。凭借结构简单、适应性强、维护成本低等优势,列管式换热器广泛应用于石油化工、电力、制药、食品加工等行业。然而,面对高腐蚀性介质(如含氯废水、酸性气体)、高粘度流体(如聚合物溶液)及工况(如高温高压、低温冷凝),传统列管式换热器面临传热效率衰减、材料腐蚀失效、压降过高等挑战。本文从列管式换热器的工作原理、设计优化、材料创新及典型应用出发,系统解析其技术演进与工业实践。

二、列管式换热器的工作原理与核心结构

(一)基本工作原理

列管式换热器通过管程(管内流体)与壳程(管外流体)的温差驱动热量传递,其传热过程可分为三个阶段:

管内对流传热:流体在管内流动时,因粘性作用形成速度梯度,热量通过分子扩散与涡流传递至管壁;

管壁导热:热量通过金属管壁(通常为碳钢、不锈钢或铜合金)的晶格振动传递至管外表面;

管外对流传热:壳程流体在折流板引导下形成湍流,将热量从管壁带走。

(二)核心结构组成

管束:

管径:通常为Φ19×2mm至Φ25×2.5mm,小管径可增强湍流但增加压降;

管长:1.5-12 m,长管可减少壳程数量但增加清洗难度;

排列方式:正三角形排列(传热效率高)或正方形排列(便于清洗)。

壳体:

材质:碳钢(普通工况)、不锈钢(腐蚀性介质)、钛合金(腐蚀);

直径:根据管束数量与流体流量确定,通常为DN300-DN2000。

管板:

连接管束与壳体,需承受管程与壳程的压力差;

密封方式:焊接(密封)或胀接(可拆卸,适用于高压)。

折流板:

类型:弓形折流板(常用)、螺旋折流板(减少死区);

作用:引导壳程流体形成横向流动,增强湍流强度(Re>10⁴)。

三、列管式换热器的设计优化:提升传热效率与降低压降

(一)管程优化:强化管内传热

管内插入物:

类型:螺旋线圈、静态混合器、扭带等;

原理:破坏流体层流边界层,增加湍流强度;

案例:某石化厂在列管内插入螺旋线圈后,传热系数提升40%,压降增加15%。

微通道管技术:

管径<1 mm的微通道可显著提高比表面积(>5000 m²/m³);

案例:某电子冷却系统采用微通道列管式换热器,传热效率是传统管的3倍,体积缩小60%。

(二)壳程优化:减少流动死区与压降

螺旋折流板:

替代传统弓形折流板,使壳程流体呈螺旋状流动;

优势:减少死区体积(从15%降至5%),压降降低30%;

案例:某炼油厂将弓形折流板改为螺旋折流板后,换热器压降从0.08 MPa降至0.05 MPa,能耗降低25%。

纵流壳程设计:

管束沿壳体轴向排列,流体平行于管束流动;

优势:压降极低(<0.01 MPa),适用于高粘度流体;

案例:某聚合物生产厂采用纵流壳程列管式换热器,处理粘度5000 mPa·s的熔体时,传热系数达200 W/(m²·K),是传统设计的2倍。

(三)多相流优化:气液两相流处理

气液分离结构:

在壳程入口设置旋风分离器,减少气体夹带液体对传热的干扰;

案例:某天然气处理厂在列管式换热器入口加装旋风分离器后,气液分离效率达95%,传热系数稳定在150 W/(m²·K)。

沸腾传热强化:

管内表面加工微细沟槽(粗糙度Ra=3.2-6.3 μm),促进气泡核化;

案例:某核电站采用沟槽管列管式换热器,沸腾传热系数提升50%,体积缩小40%。

四、材料创新与表面处理:应对高腐蚀与高粘度介质

(一)耐腐蚀材料选型

材料类型耐酸性(HCl环境)耐碱性(NaOH环境)成本(相对碳钢)适用场景

碳钢(Q235)差(易均匀腐蚀)中(耐弱碱)1.0低浓度、短期使用

304不锈钢中(耐稀酸)优(耐强碱)2.5中浓度碱性废水

316L不锈钢优(耐Cl⁻腐蚀)优(耐强碱)3.5高浓度酸性/碱性废水

钛合金(TA2)极优(耐HCl/HBr)极优(耐强碱)8.0

哈氏合金C-276极优(耐氧化性酸)优(耐强碱)12.0含氧化性酸(如HNO₃)的废水

(二)表面处理技术

内衬防腐层:

碳钢壳体内衬聚四氟乙烯(PTFE,厚度2-3mm)或橡胶(厚度3-5mm),耐腐蚀性提升5-10倍;

案例:某化工厂采用PTFE内衬列管式换热器处理盐酸废水(pH=1,Cl⁻=10%),运行5年无腐蚀泄漏。

电化学保护:

牺牲阳极法:在换热器内安装锌或铝阳极,通过电化学反应保护金属基材;

案例:某污水处理厂采用锌阳极保护后,碳钢列管腐蚀速率从0.5 mm/年降至0.05 mm/年。

纳米涂层技术:

喷涂纳米或石墨烯涂层,提升材料耐腐蚀性与抗污性;

案例:某实验室在316L不锈钢列管表面喷涂纳米TiO₂涂层后,酸性废水腐蚀速率降低80%,污垢热阻减少60%。

五、典型应用案例分析

(案例1:石油炼化中的高温高压换热)

背景:某炼油厂催化裂化装置需将高温烟气(650℃,0.8 MPa)与原料油(200℃,0.3 MPa)换热,原采用浮头式列管换热器,存在泄漏风险且维护频繁。

方案:

改用U型管列管式换热器(管束为Inconel 625,Φ25×2.5mm),耐高温(800℃)与高压(1.2 MPa);

壳程采用螺旋折流板,减少热应力与压降;

集成在线清洗系统,定期高压水射流清洗管束。

效果:

热回收效率达90%,年节约燃料油消耗2000吨;

运行3年无泄漏,维护成本降低70%。

(案例2:制药行业的高纯度水冷却)

背景:某药厂需将纯化水(电导率<1 μS/cm)从85℃冷却至25℃,原采用不锈钢列管式换热器,因金属离子溶出导致产品不合格。

方案:

改用钛合金列管式换热器(TA2,Φ19×1.5mm),表面抛光至Ra=0.2 μm;

壳程采用纯水循环,避免空气接触;

安装电导率在线监测仪,实时反馈水质。

效果:

冷却水出口电导率稳定<0.5 μS/cm,产品合格率提升至99.9%;

运行2年无腐蚀,寿命是传统不锈钢设备的3倍。

六、未来发展趋势与挑战

(一)技术创新方向

3D打印列管:

通过增材制造技术定制复杂流道结构(如仿生分形流道),进一步提升传热效率;

案例:某研究机构3D打印的仿生列管,传热系数比传统管高60%,压降降低40%。

智能化监控系统:

集成温度、压力、腐蚀传感器与AI算法,实现结垢预测与自动清洗;

案例:某石化企业应用智能监控后,列管式换热器清洗周期从3个月延长至9个月,运行效率提升20%。

(二)挑战与对策

工况适应性:

挑战:超低温(-196℃,液氮工况)或超高温(>1000℃,熔盐工况)对材料韧性要求高;

对策:开发低温韧性不锈钢(如304L-ICE)或高温合金(如Haynes 230)。

环保与可持续性:

挑战:传统列管式换热器清洗需使用化学药剂,可能污染环境;

对策:推广物理清洗技术(如高压水射流、干冰清洗),减少化学药剂使用。

七、结论

列管式换热器凭借其结构可靠性、适应性与经济性,成为工业热交换领域的核心装备。通过管程与壳程的协同优化(如螺旋折流板、微通道管)、材料创新(如钛合金、纳米涂层)及智能化监控,其传热效率可提升50%以上,维护成本降低60%。未来,随着3D打印、仿生设计及绿色清洗技术的发展,列管式换热器将向更高效率(K值>2000 W/(m²·K))、更低能耗(压降

- 上一篇:阻燃剂废水缠绕管换热器-参数

- 下一篇:甲醇碳化硅热交换器-参数

您的位置:

您的位置: