制冷循环换热器:原理、类型与优化发展

制冷循环换热器是制冷空调系统的核心部件,承担着热量转移的关键任务。其性能直接影响制冷效率、能耗及设备寿命。本文将从制冷循环原理出发,系统梳理换热器的类型、技术特点及优化方向,为行业提供技术参考。

一、制冷循环与换热器的核心作用

制冷循环基于逆卡诺循环原理,通过蒸发、压缩、冷凝、膨胀四个步骤实现热量转移:

蒸发器:制冷剂在低压下蒸发吸热,降低环境温度;

压缩机:将低温低压气态制冷剂压缩为高温高压气体;

冷凝器:高温高压制冷剂通过冷凝器向外界散热,凝结为液体;

节流阀:制冷剂降压降温后重新进入蒸发器,完成循环。

换热器的核心作用:蒸发器和冷凝器作为制冷循环的“热量交换枢纽",其传热效率直接决定系统能效。例如,空调器在标准工况下,蒸发器传热温差可达15℃,冷凝器约10℃,若优化至理想状态,能效可提升70%以上。

二、制冷循环换热器的类型与技术特点

(一)按结构分类

翅片管式换热器

应用场景:家用空调蒸发器、冷凝器

技术特点:

铜管内走制冷剂,铝翅片外强化空气侧换热;

翅片结构从平片、波纹片向桥片、百叶窗开缝结构演进,开缝密度和复杂度持续提升;

析湿工况下,翅片管式换热器排水性能优于微通道换热器,但易因灰尘堵塞或结霜导致性能下降。

微通道换热器

应用场景:汽车空调、部分家用空调室外机

技术特点:

采用多孔扁管与百叶窗翅片组合,换热效率高、体积小;

干工况下传热性能优于翅片管式,但湿工况易因液桥阻塞开缝结构,导致排水困难。

板式换热器

应用场景:机房空调、工业制冷

技术特点:

不锈钢薄板冲压成型,制冷剂与冷却水在薄片间隔流动,接触充分;

传热效率是管壳式的2-4倍,占地面积小,但易堵塞、耐压性较低。

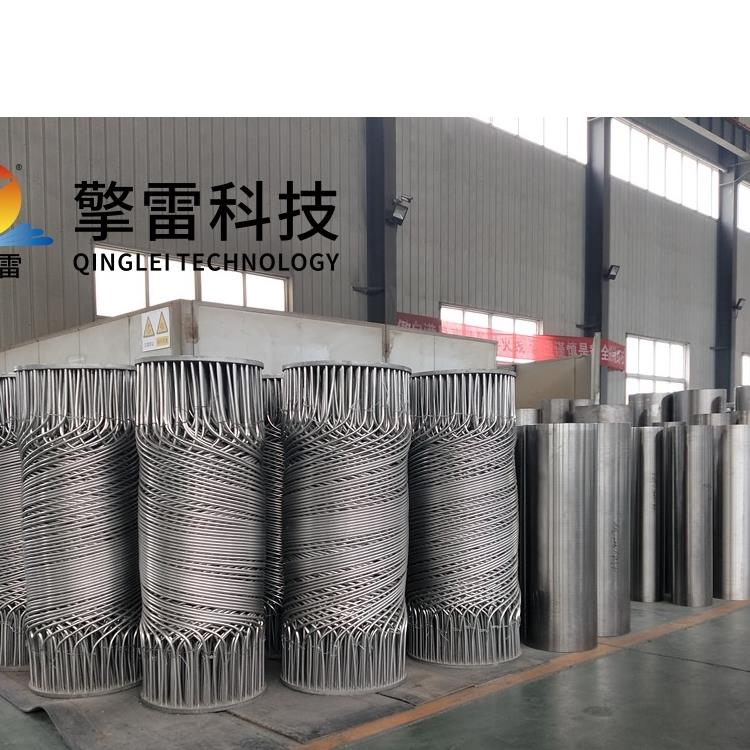

壳管式换热器

应用场景:大型冷水机组、集中式空调系统

技术特点:

制冷剂在壳程流动,水在管程流动,通过折流板强化扰动;

传热系数高、结构紧凑,但清洗难度大、成本较高。

(二)按工作介质分类

制冷剂-空气换热器:如翅片管式、微通道换热器,需解决空气侧换热系数低的问题。

制冷剂-载冷剂换热器:如壳管式换热器,载冷剂(水、盐水)传热能力远高于空气,换热器设计更注重耐压与防腐。

载冷剂-空气换热器:如风机盘管,结构与制冷剂-空气换热器类似,但换热温差更小,需优化流道设计。

三、制冷循环换热器的优化方向

(一)材料创新:铝代铜与复合材料

铜价高企驱动铝代铜:翅片已普遍采用铝材,但铜管耐腐蚀性更强,铝管替代仍需突破技术瓶颈。

复合材料应用:如铜铝复合管、不锈钢-铝复合翅片,兼顾成本与性能。

(二)结构优化:小管径与强化传热

小管径换热管:采用5mm及以下管径可显著提升单位体积换热面积,同时降低制冷剂充注量。

强化传热结构:

制冷剂侧:内壁微肋结构增强扰动;

空气侧:复杂开缝翅片(如多列百叶窗、涡流发生器)提升扰流效果。

(三)工况适应性:析湿、结霜与腐蚀防护

析湿工况优化:通过仿真软件模拟翅片表面液膜分布,优化开窗角度与间距,避免液桥阻塞。

结霜控制:采用亲水涂层翅片、变频控制技术减少结霜频率,或通过热气旁通实现自动除霜。

防腐设计:铜管内壁镀膜、铝翅片表面钝化处理,延长换热器寿命。

(四)能效提升:系统协同与智能控制

变频压缩机匹配:根据换热器性能动态调整压缩机转速,减少传热温差损失。

电子膨胀阀控制:精准调节制冷剂流量,优化蒸发器过热度与冷凝器过冷度。

热泵技术融合:通过四通阀切换制冷剂流向,实现制冷制热双高效。

四、典型应用案例

家用空调:采用翅片管式换热器,通过小管径铜管(7mm→5mm)与复杂开缝翅片组合,能效比(EER)提升15%-20%。

数据中心空调:板式换热器与变频压缩机协同,实现全年能效比(AEER)≥3.5,节能率超30%。

电动汽车热泵:微通道换热器与CO₂制冷剂匹配,在-20℃低温下仍能保持高效制热,解决电动车冬季续航痛点。

五、未来趋势

绿色制冷剂适配:随着R32、CO₂等低GWP制冷剂推广,换热器需优化流道设计以适应更高工作压力。

数字化制造:通过3D打印技术实现复杂流道结构,进一步提升换热效率。

全生命周期管理:结合物联网技术,实时监测换热器性能衰减,预测性维护降低运维成本。

制冷循环换热器作为制冷系统的“心脏",其技术迭代正朝着高效、紧凑、智能的方向加速演进。通过材料创新、结构优化与系统协同,换热器将持续推动制冷行业向低碳化、可持续化转型。

- 上一篇:管束热交换器-参数

- 下一篇:缠绕管热交换器-参数

您的位置:

您的位置: