煤化工废水处理中缠绕管换热器的应用与优化

摘要:本文聚焦于煤化工废水处理领域,着重探讨缠绕管换热器在其中的应用情况。首先介绍了煤化工废水的特点及处理难点,阐述缠绕管换热器的结构与工作原理,分析其在煤化工废水处理中的优势,如高效传热、适应复杂工况等。同时,结合实际应用案例指出存在的问题,并提出相应的优化策略,最后对其未来发展趋势进行展望,旨在为提升煤化工废水处理效率和质量提供参考。

一、引言

煤化工行业作为我国能源结构中的重要组成部分,在生产过程中会产生大量的废水。这些废水成分复杂,含有高浓度的有机物、无机盐、重金属以及氨氮等污染物,若未经有效处理直接排放,将对环境造成严重污染。在煤化工废水处理过程中,热量交换是一个关键环节,而缠绕管换热器凭借其结构和性能优势,在该领域得到了广泛应用。深入研究缠绕管换热器在煤化工废水处理中的应用,对于提高废水处理效率、降低能耗具有重要意义。

二、煤化工废水的特点及处理难点

2.1 废水特点

成分复杂:煤化工废水中含有酚类、多环芳烃等有毒有害有机物,以及硫、氮、磷等无机化合物,同时还可能含有重金属离子。

水质波动大:由于煤化工生产工艺的多样性和复杂性,不同生产工段产生的废水水质差异较大,且同一工段在不同时间排出的废水水质也会发生变化。

温度较高:部分煤化工生产过程会产生高温废水,如煤气化废水温度可达 80 - 100℃。

2.2 处理难点

高浓度污染物去除困难:传统的水处理工艺对高浓度有机物和氨氮的去除效果有限,需要采用多种工艺组合进行处理,增加了处理成本和难度。

水质波动影响处理效果:废水水质的频繁波动会对生物处理系统的稳定性产生严重影响,导致处理效果下降。

高温废水处理能耗高:高温废水需要先进行冷却处理,才能进入后续的生物处理环节,这一过程会消耗大量的能量。

三、缠绕管换热器的结构与工作原理

3.1 结构特点

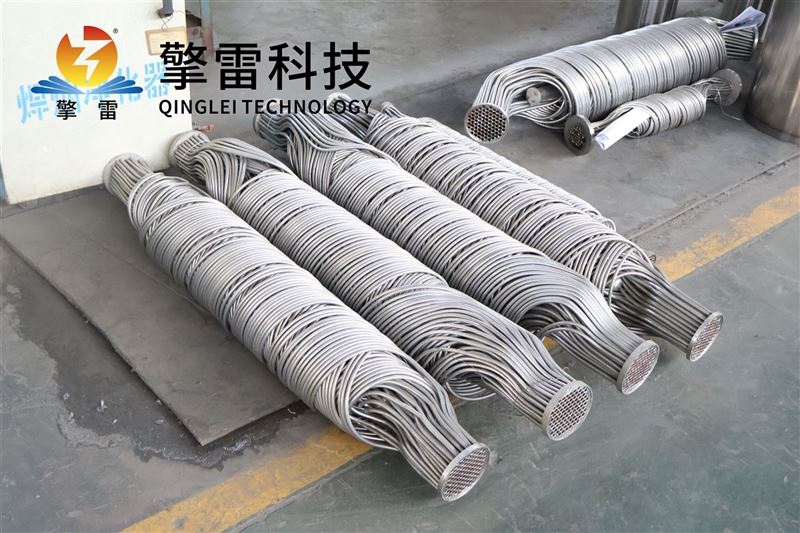

缠绕管换热器主要由缠绕管束、壳体、进出口接管等部分组成。缠绕管束是由一根或多根内管和外套管通过特殊的缠绕工艺紧密缠绕在一起形成的螺旋状结构。这种结构使得管束在有限的空间内具有较大的换热面积,同时增强了流体在管内的湍流程度,提高了传热效率。壳体通常采用圆形或椭圆形设计,以适应缠绕管束的形状,并提供良好的密封性能。进出口接管则用于连接管程和壳程的流体管道,实现流体的引入和排出。

3.2 工作原理

缠绕管换热器的工作原理基于热传递的基本原理,即热量从高温流体传递到低温流体。在煤化工废水处理中,高温废水作为热流体从换热器的一端进入缠绕管束的内管或外套管,在管内流动过程中与另一侧的低温流体(如冷却水或待加热的工艺水)进行热交换。由于缠绕管束的特殊结构,流体在管内形成强烈的湍流,增强了热传递效果。高温废水经过热交换后温度降低,低温流体则吸收热量温度升高,从而实现热量的回收和利用。

四、缠绕管换热器在煤化工废水处理中的优势

4.1 高效传热性能

缠绕管束的螺旋结构使得流体在管内产生复杂的流动状态,形成强烈的湍流,大大提高了传热系数。与传统的列管式换热器相比,缠绕管换热器在相同的换热面积下,传热效率可提高 30% - 50%,能够在更短的时间内完成热交换任务,减少设备占地面积和投资成本。

4.2 适应复杂工况

煤化工废水水质复杂,含有大量的杂质和腐蚀性物质,且温度波动较大。缠绕管换热器采用特殊的材料和制造工艺,能够耐受高温、高压和腐蚀性介质的侵蚀,同时其紧凑的结构设计使得设备对水质的适应性更强,不易发生堵塞和结垢问题,保证了设备的长期稳定运行。

4.3 节能

在煤化工废水处理过程中,通过缠绕管换热器回收高温废水中的热量,可用于预热进入系统的工艺水或提供其他工艺所需的热能,实现了能量的梯级利用,降低了能源消耗和生产成本。例如,将煤气化废水中的热量回收用于锅炉给水预热,可提高锅炉的热效率,减少燃料消耗。

4.4 便于安装和维护

缠绕管换热器采用模块化设计,结构紧凑,占地面积小,便于安装和布置。同时,其内部结构简单,没有复杂的管板和折流板等部件,减少了泄漏点,降低了维护难度和成本。在日常维护中,只需定期检查设备的密封性能和清洗缠绕管束表面的污垢即可。

五、实际应用案例分析

5.1 案例背景

某大型煤化工企业,在煤气化生产过程中产生大量高温废水,温度约为 90℃,废水中含有高浓度的酚类、氨氮等污染物。为了降低废水处理能耗,提高热量回收利用率,该企业采用了缠绕管换热器对高温废水进行冷却处理,并回收其中的热量用于预热锅炉给水。

5.2 应用效果

热量回收效率高:通过缠绕管换热器,成功将高温废水中的热量回收,使锅炉给水温度从原来的 20℃提高到 60℃,锅炉的热效率提高了 8%,每年可节约标准煤约 5000 吨。

废水处理效果稳定:缠绕管换热器对废水水质的适应性强,在运行过程中未出现堵塞和结垢问题,保证了废水处理系统的稳定运行,出水水质达到了国家排放标准。

节能减排:热量回收利用不仅降低了企业的能源消耗,还减少了因燃烧煤炭产生的二氧化碳、二氧化硫等污染物的排放,具有良好的环境效益。

5.3 存在的问题

初始投资较高:缠绕管换热器的制造工艺复杂,材料成本较高,导致设备的初始投资比传统换热器高出约 20% - 30%。

对操作人员要求较高:由于缠绕管换热器的结构和工作原理较为复杂,需要操作人员具备一定的专业知识和技能,否则可能会影响设备的正常运行和使用寿命。

六、缠绕管换热器在煤化工废水处理中的优化策略

6.1 材料优化

针对煤化工废水的腐蚀性特点,选用耐腐蚀性能更好的材料制造缠绕管换热器,如钛合金、哈氏合金等。同时,在材料表面进行特殊处理,如涂层、镀层等,进一步提高设备的耐腐蚀性能,延长设备使用寿命。

6.2 结构优化

优化缠绕管束的缠绕方式和间距,提高流体的湍流程度和传热效率。合理设计壳体的结构,减少流体在壳程中的死角和短路现象,提高壳程流体的流动均匀性。此外,还可以在换热器内部设置合适的导流装置,进一步改善流体的流动状态。

6.3 智能控制优化

引入智能控制系统,实时监测换热器的运行参数,如温度、压力、流量等,并根据监测数据自动调整设备的运行状态,实现热交换效果和能耗控制。同时,通过智能控制系统还可以对设备进行故障诊断和预警,及时发现和处理设备运行过程中出现的问题,提高设备的可靠性和安全性。

6.4 操作管理优化

加强对操作人员的培训,提高其专业知识和技能水平,使其能够熟练掌握缠绕管换热器的操作和维护方法。建立完善的设备操作规程和维护管理制度,定期对设备进行检查、维护和保养,确保设备始终处于良好的运行状态。

七、发展趋势展望

7.1 大型化和高效化

随着煤化工行业的规模化发展,对缠绕管换热器的处理能力提出了更高的要求。未来,缠绕管换热器将朝着大型化和高效化的方向发展,通过优化设计和制造工艺,提高设备的换热面积和传热效率,满足大规模煤化工废水处理的需求。

7.2 绿色环保化

在环保要求日益严格的背景下,缠绕管换热器的设计和制造将更加注重绿色环保。采用无污染的材料和制造工艺,减少设备在生产和使用过程中对环境的影响。同时,加强对设备运行过程中产生的废热、废水等资源的回收利用,实现能源的循环利用和。

7.3 智能化和自动化

结合物联网、大数据和人工智能等技术,实现缠绕管换热器的智能化和自动化控制。通过远程监控和数据分析,实时掌握设备的运行状态和性能参数,自动调整设备的运行参数,实现运行效果。同时,利用智能诊断技术对设备进行故障预测和预警,提前采取措施进行维护和修理,提高设备的可靠性和使用寿命。

八、结论

缠绕管换热器在煤化工废水处理中具有高效传热、适应复杂工况、节能等优势,能够有效解决煤化工废水处理过程中的热量回收和利用问题,降低能耗和生产成本。虽然在实际应用中存在初始投资较高、对操作人员要求较高等问题,但通过材料优化、结构优化、智能控制优化和操作管理优化等策略,可以进一步提高缠绕管换热器的性能和可靠性。未来,随着技术的不断进步和发展,缠绕管换热器将朝着大型化、高效化、绿色环保化和智能化自动化的方向发展,为煤化工行业的可持续发展提供有力支持。

- 上一篇:螺纹缠绕式换热器-参数

- 下一篇:螺旋缠绕冷凝器-简介

您的位置:

您的位置: