列管式换热器:工业热交换

摘要:本文详细介绍了列管式换热器,涵盖其基本结构、工作原理、常见类型。分析了该设备在化工、石油、动力等众多工业领域的广泛应用,同时探讨了其存在的优缺点。最后对其未来在材料创新、结构优化、智能化控制等方面的发展趋势进行了展望。

一、引言

在工业生产中,热量交换是一个普遍存在且至关重要的环节,它直接关系到生产过程的效率、能耗和产品质量。列管式换热器作为一种高效、可靠的换热设备,自诞生以来就在各个工业领域得到了广泛应用,成为实现热量传递的核心装置之一。它凭借成熟的技术、多样的结构和良好的适应性,在工业热交换领域占据着举足轻重的地位。

二、列管式换热器的基本结构与工作原理

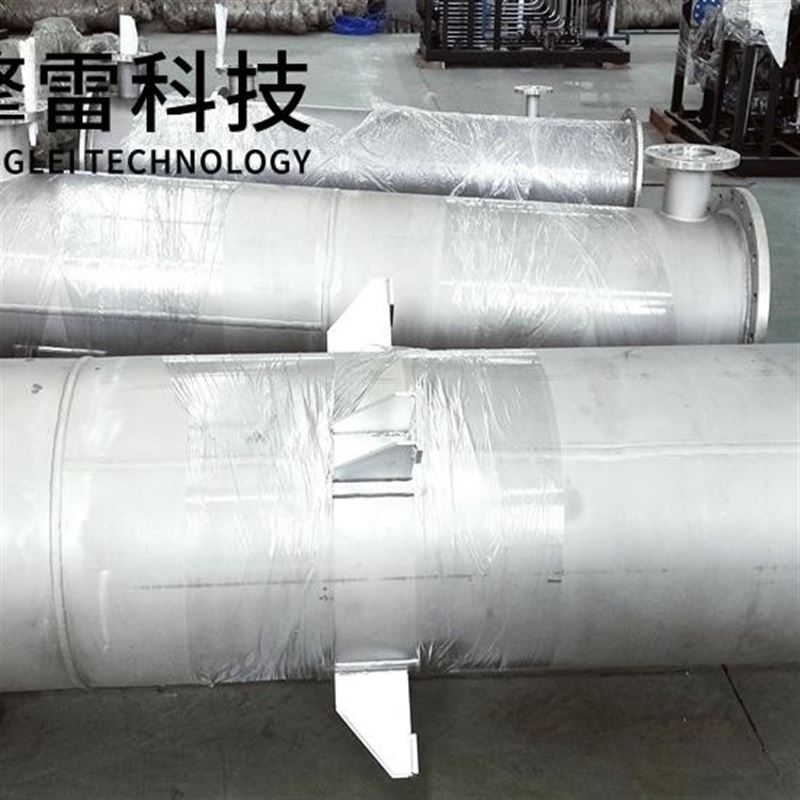

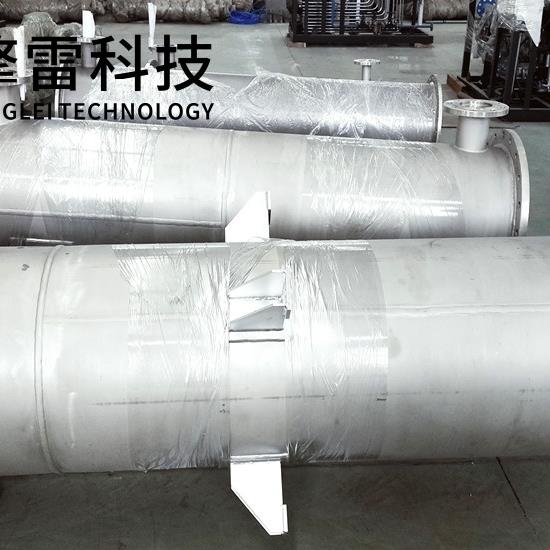

(一)基本结构

列管式换热器主要由壳体、管束、管板、折流板和封头等部件组成。壳体是一个圆柱形的压力容器,为换热过程提供一个封闭的空间。管束由多根换热管组成,这些换热管通常平行排列并固定在管板上,管板则将壳体分隔成管程和壳程两个部分。折流板安装在壳体内,其作用是改变流体的流动方向,提高壳程流体的湍流程度,增强换热效果。封头位于换热器的两端,用于封闭管程空间,并与管板连接,同时设有进出口,以便流体的进出。

(二)工作原理

列管式换热器的工作原理基于热传递的基本规律,即热量从高温物体传递到低温物体。在换热过程中,一种流体(通常称为热流体)在管程内流动,另一种流体(冷流体)在壳程内流动。热流体将热量通过换热管的管壁传递给冷流体,从而实现两种流体之间的热量交换。根据流体的流动方式和换热管的结构不同,列管式换热器可以实现多种不同的换热模式,如顺流、逆流和错流等。

三、列管式换热器的常见类型

(一)固定管板式换热器

固定管板式换热器是最常见的一种类型,其特点是管束两端的管板与壳体固定连接在一起。这种结构简单、制造成本低,适用于管程和壳程温差较小、介质清洁的场合。但由于管板与壳体固定,当管程和壳程温差较大时,会产生较大的热应力,可能导致管板变形或换热管拉脱等问题。

(二)浮头式换热器

浮头式换热器的一端管板与壳体固定连接,另一端管板(称为浮头)可以在壳体内自由浮动。这种结构能够有效地消除管程和壳程之间的热应力,适用于管程和壳程温差较大、介质易结垢的场合。然而,浮头式换热器的结构相对复杂,制造成本较高,且浮头处容易发生泄漏。

(三)U型管式换热器

U型管式换热器的换热管呈U形弯曲,两端固定在同一块管板上。这种结构使得换热管可以自由伸缩,能够承受较大的热应力,适用于高温、高压的场合。同时,U型管式换热器只有一块管板,结构简单,制造成本较低。但U型管的清洗较为困难,且管内流体的流速分布不均匀。

四、列管式换热器的应用领域

(一)化工行业

在化工生产中,许多化学反应需要在特定的温度条件下进行,列管式换热器可用于控制反应温度,保证反应的顺利进行。例如,在合成氨生产中,需要对原料气进行加热和冷却,以调节反应温度和压力,提高氨的合成效率。此外,化工产品的分离和提纯过程也离不开换热器,如蒸馏、蒸发、结晶等操作都需要通过换热器实现热量的传递和物质的分离。

(二)石油行业

石油开采和炼制过程中,列管式换热器发挥着重要作用。在原油开采中,需要对井口采出的高温原油进行冷却,防止原油在输送过程中发生汽化。在炼油厂,换热器用于各种馏分的加热和冷却,以及催化裂化、加氢裂化等反应过程的热量交换。通过合理利用列管式换热器,可以提高石油炼制的效率和产品质量,降低能源消耗。

(三)动力行业

在火力发电厂中,列管式换热器是锅炉和汽轮机系统中的重要设备。锅炉产生的蒸汽需要通过换热器进行加热和过热,以提高蒸汽的温度和压力,从而提高汽轮机的发电效率。同时,汽轮机排出的乏汽需要通过换热器进行冷却,凝结成水后重新回到锅炉中循环使用。此外,在核电站中,列管式换热器也用于核反应堆的冷却和热量传递。

(四)食品行业

食品加工过程中,列管式换热器可用于对食品原料进行加热、冷却、杀菌和浓缩等操作。例如,在牛奶加工中,需要对牛奶进行巴氏杀菌,通过列管式换热器将牛奶加热到一定温度并保持一段时间,然后迅速冷却,以杀死牛奶中的有害微生物,保证牛奶的质量和安全性。在果汁浓缩过程中,换热器可用于蒸发果汁中的水分,提高果汁的浓度。

五、列管式换热器的优缺点

(一)优点

结构简单:列管式换热器的结构相对简单,制造工艺成熟,易于安装和维护。

适用范围广:能够处理多种不同的介质,包括高温、高压、腐蚀性介质等,适用于各种工业领域。

换热效率较高:通过合理设计换热管的结构和排列方式,以及采用折流板等增强湍流的措施,可以提高换热效率。

可靠性高:经过长期的发展和实践检验,列管式换热器的技术成熟,运行稳定可靠,使用寿命较长。

(二)缺点

清洗困难:对于一些易结垢的介质,列管式换热器的换热管内壁容易积垢,影响换热效果。而且由于换热管数量众多,清洗工作较为困难,需要耗费大量的人力和时间。

热应力问题:在管程和壳程温差较大的情况下,固定管板式换热器会产生较大的热应力,可能导致设备损坏。虽然浮头式和U型管式换热器能够在一定程度上解决热应力问题,但结构相对复杂,成本较高。

占地面积较大:与一些新型的换热器相比,列管式换热器的占地面积较大,尤其是在处理大规模热量交换时,需要较大的安装空间。

六、列管式换热器的发展趋势

(一)材料创新

未来,列管式换热器将不断探索和应用新型的材料,如高性能合金、复合材料等。这些材料具有更好的耐腐蚀性、耐高温性和高强度等特点,能够进一步提高换热器的使用寿命和可靠性,适应更加苛刻的工况要求。

(二)结构优化

通过优化换热管的结构和排列方式,以及改进折流板的设计,提高换热器的换热效率和流体流动的均匀性。例如,采用螺旋折流板、波纹管等新型结构,能够增强流体的湍流程度,减少流动死角,提高传热系数。

(三)智能化控制

随着工业自动化和智能化的发展,列管式换热器将配备更加先进的智能化控制系统。通过传感器和数据分析技术,实现对换热器运行状态的实时监测和优化控制,提高设备的运行效率和节能效果。同时,智能化控制系统还能够实现远程监控和故障诊断,方便设备的维护和管理。

(四)节能环保设计

在环保意识日益增强的今天,列管式换热器的设计将更加注重节能环保。采用低能耗、低污染的制造工艺,减少设备在生产和使用过程中的环境影响。同时,优化换热器的结构设计,提高能源利用效率,降低废热排放,为实现可持续发展做出贡献。

七、结论

列管式换热器作为工业热交换领域的重要设备,凭借其成熟的技术、多样的结构和良好的适应性,在化工、石油、动力、食品等众多行业得到了广泛应用。尽管它存在一些不足之处,但随着材料科学、流体力学和自动化技术的不断发展,列管式换热器将不断创新和完善,朝着高性能、智能化、绿色环保的方向发展,为工业生产提供更加高效、可靠的换热解决方案。

- 上一篇:蒸汽缠绕螺旋管冷凝器-参数

- 下一篇:螺旋缠绕式换热器-参数

您的位置:

您的位置: