浮头列管式冷凝器:工业冷却领域的核心设备

摘要:本文详细介绍了浮头列管式冷凝器。阐述了其基本结构,包括壳体、管束、管板、浮头等关键部件。分析了其工作原理,即通过管内外流体热交换实现冷凝。探讨了该冷凝器在化工、石油、制药等行业广泛应用的原因,如适应性强、易于检修等。同时指出其存在的如制造成本较高、密封要求严格等局限性,并针对这些提出了相应的优化策略,最后对其未来发展进行了展望。

一、引言

在工业生产中,许多工艺过程都会产生高温蒸汽或气体,为了实现工艺的连续稳定运行以及回收有用的物质,需要对这些高温介质进行冷却和冷凝处理。冷凝器作为一种重要的热交换设备,在化工、石油、制药、制冷等众多行业发挥着关键作用。浮头列管式冷凝器凭借其设计和优良的性能,成为了工业冷却领域应用最为广泛的冷凝器类型之一。

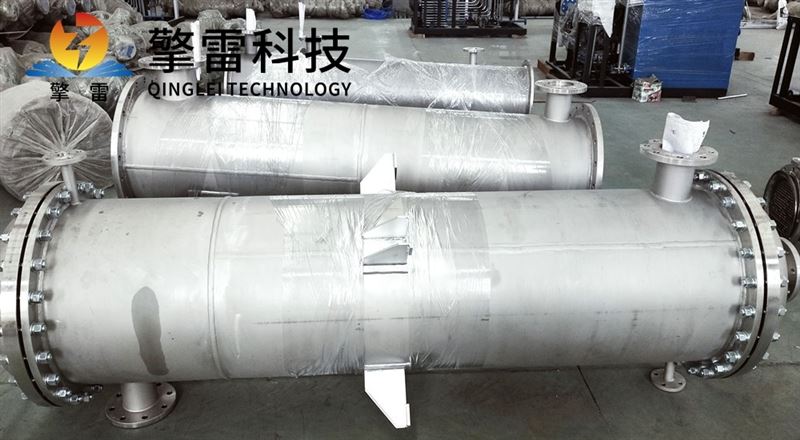

二、浮头列管式冷凝器的基本结构

(一)壳体

壳体是冷凝器的外层保护结构,通常由钢板卷制焊接而成。它为管束提供了安装空间,并承受着内部介质的压力和外部环境的载荷。壳体的形状一般为圆筒形,两端设有封头,以形成一个封闭的容器。

(二)管束

管束是冷凝器的核心传热部件,由多根换热管组成。换热管的材质根据介质的性质和工艺要求进行选择,常见的有不锈钢、铜、碳钢等。管束的排列方式有多种,如正三角形、正方形、转角正三角形等,不同的排列方式会影响流体的流动状态和传热效果。

(三)管板

管板用于固定换热管,并将其与壳体连接在一起。管板上有许多与换热管外径相匹配的管孔,换热管穿过管孔后通过焊接或胀接等方式与管板固定。管板的材质需要具有良好的强度和耐腐蚀性,以确保在长期运行中不发生泄漏。

(四)浮头

浮头是浮头列管式冷凝器的部件,它由浮头盖、浮头管板、钩圈等组成。浮头的一端与管束相连,另一端可以在壳体内自由浮动。这种设计使得在检修时可以将管束从壳体中抽出,方便对换热管进行清洗和维修,同时也能够补偿因温度变化引起的管束和壳体的热膨胀差异,避免产生热应力。

(五)折流板

折流板安装在壳体内,用于改变流体的流动方向,提高流体的湍流程度,从而增强传热效果。折流板的形式有弓形、圆盘 - 圆环形等,其间距和数量根据冷凝器的设计和工艺要求进行确定。

三、浮头列管式冷凝器的工作原理

浮头列管式冷凝器的工作原理基于热交换原理。高温蒸汽或气体从壳体的一端进入,在壳体内与换热管外的冷却介质(如水、空气等)进行热交换。冷却介质通常从管程的一端进入,在换热管内流动,吸收高温介质的热量后从另一端流出。高温介质在流动过程中逐渐失去热量,温度降低,最终达到冷凝状态,冷凝液从壳体的底部排出。通过这种热交换过程,实现了高温介质的冷却和冷凝。

四、浮头列管式冷凝器的应用领域

(一)化工行业

在化工生产中,许多化学反应需要在特定的温度条件下进行,而且会产生大量的高温蒸汽或气体。浮头列管式冷凝器可用于冷却和冷凝这些介质,以维持反应系统的温度稳定,同时回收有用的物质。例如,在蒸馏、精馏、吸收等工艺过程中,冷凝器能够将蒸汽冷凝为液体,实现产品的分离和提纯。

(二)石油行业

石油炼制过程中会产生大量的高温油气,需要对这些油气进行冷却和分离。浮头列管式冷凝器能够适应石油行业中复杂的工作条件,如高温、高压、腐蚀性介质等,有效地冷却油气,提高石油产品的质量和产量。

(三)制药行业

制药工艺对温度控制要求非常严格,许多药物的合成和提纯过程需要在低温条件下进行。浮头列管式冷凝器可以为制药设备提供稳定的冷却源,确保药物生产过程的质量和安全性。同时,其易于清洗和消毒的特点也符合制药行业的卫生要求。

(四)制冷行业

在制冷系统中,浮头列管式冷凝器用于将压缩机排出的高温高压制冷剂蒸汽冷却并冷凝为液体,以便在蒸发器中再次蒸发吸热,实现制冷效果。其高效的热交换性能能够提高制冷系统的制冷效率,降低能源消耗。

五、浮头列管式冷凝器的优势

(一)适应性强

能够适应较大的温度和压力变化范围,对于不同性质的介质具有良好的适应性。无论是高温、高压还是腐蚀性介质,都可以通过选择合适的材料和设计参数来满足工艺要求。

(二)易于检修

浮头的设计使得管束可以从壳体中抽出,方便对换热管进行清洗、维修和更换,大大缩短了设备的检修时间,降低了维修成本。

(三)传热效率高

通过合理的管束排列和折流板设计,能够提高流体的湍流程度,增强传热效果,从而在较小的传热面积下实现较高的热交换效率。

(四)结构紧凑

在满足传热要求的前提下,浮头列管式冷凝器的结构相对紧凑,占地面积小,节省了空间和投资成本。

六、浮头列管式冷凝器存在的局限性

(一)制造成本较高

由于其结构复杂,需要较多的零部件和较高的加工精度,因此制造成本相对较高。特别是对于一些大型的冷凝器,材料和加工费用会进一步增加。

(二)密封要求严格

浮头部位存在多个密封点,如浮头盖与浮头管板、浮头管板与钩圈等之间的密封。如果密封不严,会导致介质泄漏,影响设备的正常运行和安全性。因此,对密封材料和密封工艺的要求较高。

(三)流体阻力较大

壳程内设置的折流板会增加流体的流动阻力,导致泵的能耗增加。在设计时需要合理选择折流板的间距和数量,以平衡传热效果和流体阻力之间的关系。

七、优化策略

(一)材料优化

根据介质的性质和工艺要求,选择更加合适的材料,如采用新型的耐腐蚀合金材料或复合材料,提高冷凝器的耐腐蚀性和使用寿命,降低材料成本。

(二)密封技术改进

研发新型的密封结构和密封材料,提高浮头部位的密封性能,减少介质泄漏的风险。例如,采用机械密封、波纹管密封等先进的密封方式。

(三)结构优化设计

利用计算机模拟技术对冷凝器的结构进行优化设计,合理调整管束排列、折流板间距等参数,降低流体阻力,提高传热效率。同时,优化浮头结构,简化零部件,降低制造成本。

八、未来发展趋势

(一)智能化控制

结合物联网、传感器技术和自动控制系统,实现对浮头列管式冷凝器的智能化监控和管理。通过实时监测设备的运行参数,如温度、压力、流量等,自动调整运行工况,实现优化运行和故障预警,提高设备的可靠性和运行效率。

(二)高效节能

进一步优化冷凝器的设计和制造工艺,提高传热效率,降低能源消耗。例如,采用新型的强化传热技术,如纳米流体传热、微通道传热等。

(三)绿色环保

在材料选择和制造过程中,更加注重环保要求,减少对环境的污染。同时,提高冷凝器的余热回收利用率,实现能源的梯级利用,符合可持续发展的理念。

九、结论

浮头列管式冷凝器凭借其的结构和优良的性能,在工业冷却领域占据着重要地位。尽管它存在一些局限性,但通过不断的技术创新和优化改进,其性能将不断提升,应用范围也将进一步扩大。未来,随着智能化、高效节能和绿色环保等技术的发展,浮头列管式冷凝器将迎来更加广阔的发展前景,为工业生产的发展做出更大的贡献。

- 上一篇:甲醇碳化硅换热装置-参数

- 下一篇:螺旋缠绕式冷凝器浮头结构

您的位置:

您的位置: