余热回收换热机组:工业节能与绿色转型的核心引擎

在全球能源转型与碳中和目标的驱动下,余热回收换热机组作为工业领域节能增效的关键设备,正通过技术创新与智能化升级重塑能源利用模式。该设备通过高效回收工业生产中的废热(如烟气、废水、废气等),将其转化为可利用的热能或电能,显著提升能源利用效率,降低碳排放,成为工业绿色发展的重要支撑。

一、技术原理:热力学定律与高效传热的融合

余热回收换热机组基于热力学第二定律,通过热传导、对流和相变换热三种方式实现能量转移:

热传导:金属管壁或传热板将热量从高温侧自发传递至低温侧。例如,不锈钢换热管可在300℃烟气中稳定导热,确保高效传热。

相变换热:低温介质(如水)吸收热量后发生相变(液态→气态),吸收大量汽化潜热,显著提升换热效率。在钢铁行业高炉烟气余热回收中,相变技术使热效率突破90%,年节约标准煤超万吨。

对流强化:通过螺旋流道或湍流发生器增强流体湍流程度,提高传热系数。某化工企业采用螺旋缠绕管束后,冷凝效率提升40%,蒸汽消耗降低25%。

二、结构创新:模块化设计与智能控制的集成

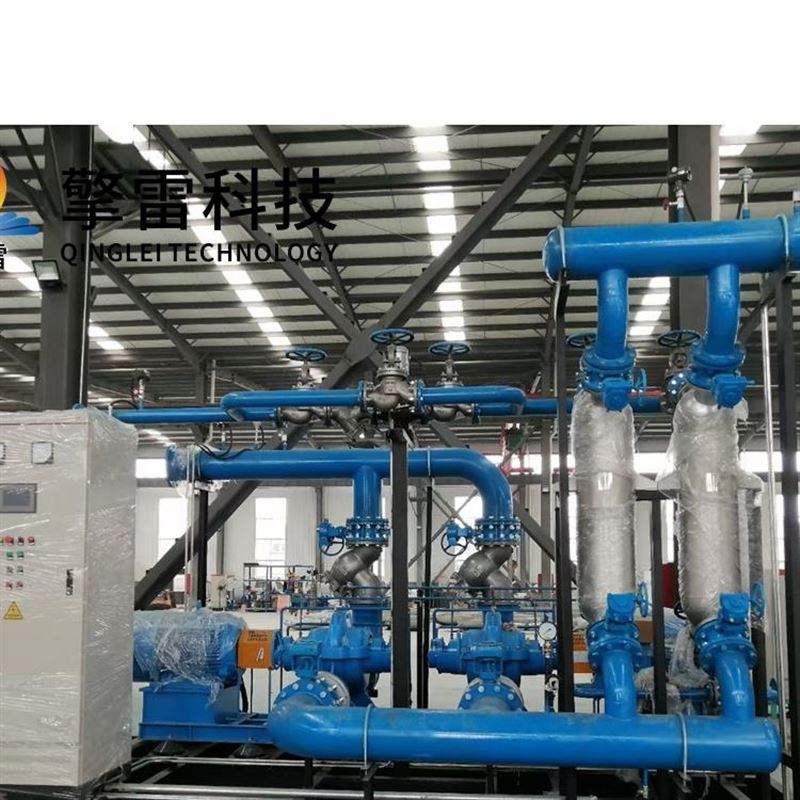

余热回收换热机组由四大核心模块构成,形成高效、稳定、易维护的系统:

余热收集系统:输送高温介质(如烟气、废水)至换热器,确保热源稳定供应。

高效换热器:

板式换热器:波纹板片叠加形成冷热通道,逆流换热效率高,结构紧凑,占地面积小。

管壳式换热器:管束与壳体分离,适应热膨胀,便于清洗,适用于高温高压工况。

热管换热器:利用热管内部工质的蒸发和冷凝实现高效传热,无运动部件,可靠性高。

智能控制系统:集成PLC可编程控制器与触摸屏操作界面,实时监测温度、压力、流量等参数,自动调节阀门开度。结合AI算法,基于峰谷电价与用热需求变化,智能切换运行模式,运行成本降低20%-40%。

辅助设备:包括循环泵、稳压装置、传感器等,确保系统稳定运行。例如,光纤传感器可监测管壁温度梯度,提前48小时预警泄漏风险。

三、材料突破:耐高温、耐腐蚀与长寿命

针对工业废热的复杂工况,余热回收换热机组采用新型材料提升设备性能:

耐高温材料:Incoloy 800合金用于高温场景,寿命延长3倍;碳化硅陶瓷换热器耐温超2700℃,适用于超临界CO₂发电系统。

耐腐蚀材料:316L不锈钢、双相钢2205应对酸性介质;石墨烯涂层提升传热效率20%,抗腐蚀性能提高5倍,结垢周期延长5倍。

轻量化与环保材料:采用生物基材料或可降解涂层,降低全生命周期碳足迹,助力碳中和目标实现。

四、应用场景:覆盖工业全领域,效益显著

余热回收换热机组在多个行业实现规模化应用,取得显著经济与环境效益:

钢铁行业:高炉烟气余热回收年节约标准煤1500吨,减排CO₂4000吨;高炉冲渣水余热回收满足10万㎡建筑供暖需求,年减少标煤消耗1.2万吨。

化工行业:反应釜余热预热原料,节能率15%-40%,设备投资回收期<2年;蒸馏塔顶余热回收降低能耗15%-20%。

电力行业:锅炉排烟余热供暖使发电效率提升8%,年节约燃料2000吨;火电厂废气回收技术减少污染物排放,提升能源综合利用率。

新兴领域:

氢能储能:回收电解水制氢余热,提高系统综合效率。

数据中心:利用服务器散热为办公楼供暖,实现能源闭环,热回收效率达90%以上。

碳捕集(CCUS):在-55℃工况下实现98%的CO₂气体液化,支持负碳排放目标。

五、未来趋势:智能化、综合能源利用与可持续发展

随着技术进步与政策支持,余热回收换热机组将向以下方向发展:

智能化升级:通过数字孪生技术构建设备虚拟模型,实现故障预测与健康管理,维护效率提升;AI算法动态优化运行参数,节能潜力提升15%-25%。

综合能源利用:与太阳能、风能、地热能等多能互补技术结合,形成一体化能源解决方案。例如,某园区项目通过余热+光伏耦合系统,能源自给率达80%。

政策与市场驱动:中国《“十四五”节能减排综合工作方案》明确推广余热回收技术,预计2030年市场规模突破3000亿元,年复合增长率12.5%。合同能源管理(EMC)模式普及,降低企业升级门槛。

结语

余热回收换热机组作为工业绿色转型的“热能管家”,通过高效节能、智能控制、模块化设计等优势,显著降低企业运营成本,推动工业向低碳化、智能化方向升级。随着全球对碳中和目标的追求,该设备将成为工业可持续发展的关键基础设施,为构建零碳未来注入新动能。

- 上一篇:碳化硅换热器-性能

- 下一篇:化工废水缠绕管换热器-参数

您的位置:

您的位置: