可拆式换热机组:模块化革新与工业热能管理的未来图景

一、技术原理:模块化架构与高效传热的深度融合

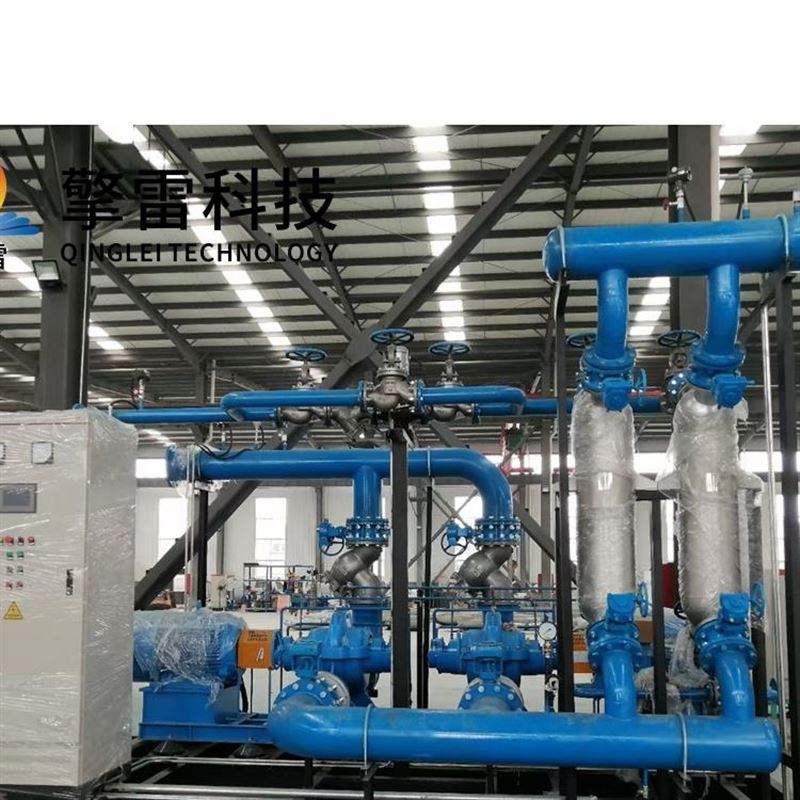

可拆式换热机组通过分体式框架设计,将换热器、循环泵、阀门、仪表等核心组件集成于模块化底座,采用螺栓固定实现“乐高式”组装。其核心创新在于:

可拆卸连接技术:换热器与管路通过法兰连接,配备快开式盲板,单人可在30分钟内完成拆卸与清洗,较传统机组24小时以上的停机时间缩短98%。例如,某炼化项目采用模块化设计后,换热面积增加25%,设备体积缩小40%,单位体积传热面积提升50%。

高效传热机制:板式换热器采用316L不锈钢或钛合金板片,表面波纹设计增强湍流效应,传热系数达3000-4500 kcal/(m²·°C·h),较管壳式换热器效率提升3-5倍。逆流换热设计使冷热流体逆向流动,端部温差低至1℃,热回收率突破95%。

智能控制网络:内置温度、压力、流量传感器,支持远程监控与自动调节,配合PLC控制柜实现10种以上工艺模式预设,适应供暖、制冷、工艺冷却等多场景需求。

二、性能突破:全生命周期成本与能效的双重优化

相较于传统整体式机组,可拆式换热机组在安装、运维、能效、扩展性等维度实现全面升级:

性能指标可拆式换热机组传统整体式机组

安装周期模块化预装,1-2天调试整体焊接,7-15天

维护停机时间单次清洗≤4小时切割管路,≥24小时

能耗变频泵+自动调节阀,节能30%定频运行,能耗波动大

占地面积紧凑设计,缩小40%需预留检修空间,布局僵化

扩展性支持模块化增容,成本降低25%需整体更换,初期投资高

典型案例:

北方某供热公司:采用板式换热器+气候补偿控制,实现“按需供热”,年节约标准煤3000吨,设备寿命延长至15年。

某抗生素生产企业:通过CIP在线清洗技术,换热效率恢复至初始值的95%,批次间污染风险降低80%,符合FDA认证要求。

某数据中心:利用乙二醇冷却系统,将服务器入口温度控制在25℃,PUE值降至1.25,综合能效提高25%。

三、材料创新:耐腐蚀与抗结垢的双重保障

耐腐蚀材料:316L不锈钢、钛合金或2205双相不锈钢板片可承受1350℃高温合成气急冷冲击,寿命达20年以上,较传统设备(10-15年)延长50%。

抗结垢技术:石墨烯复合涂层使换热管表面污垢沉积率降低90%,传热效率提升15%-20%。例如,某乳制品企业通过蒸汽直接加热与冷水快速冷却,实现巴氏杀菌温度波动±0.3℃,蛋白质变性率降低15%。

四、应用场景:跨行业覆盖与定制化解决方案

区域能源供应:支持多模块并联扩展,满足大型社区或商业综合体的供暖/制冷需求。数字孪生技术通过传感器数据构建虚拟机组,预测性维护准确率达90%。

工业过程冷却:在钢铁冶金、石油化工等高温工况中,通过钛合金或石墨烯涂层换热片(耐腐蚀性提升10倍),实现余热回收与工艺冷却,降低能源消耗15%-20%。

数据中心冷却:采用AI优化控制,基于历史数据训练模型自动调节换热器片数与泵频,综合能效提升18%,租赁模式降低用户初期投资成本30%。

制药与食品:在生产中,双程列管式换热器实现发酵液温度精确控制(±0.3℃),发酵效率提升20%,晶体纯度达99.9%。

五、未来趋势:AIoT技术与绿色制造驱动产业升级

智能控制深化:AI算法实时分析运行数据,动态调整换热参数,实现能效5G通信支持远程诊断与固件升级,减少现场维护频次。

材料创新:碳化硅-石墨烯复合材料导热系数突破300W/(m·K),抗结垢性能增强50%,设备寿命延长至30年以上。

服务模式转型:全生命周期管理平台提供备件预警、能效优化建议,租赁模式按使用量付费,降低用户资金压力。

行业标准化:推动模块化接口、通信协议统一,促进跨品牌组件互换,构建开放型工业生态。

- 上一篇:甲醇碳化硅换热器-参数

- 下一篇:多管程列管式换热器-参数

您的位置:

您的位置: