板式换热器机组:高效集成与智能控制的热能转换核心装备

一、技术原理:热传导与湍流强化的协同机制

板式换热器机组以板式换热器为核心,通过热传导与对流传热的双重机制实现高效换热:

热传导路径

高温热媒(如蒸汽、高温水)将热量传递给金属板片,板片作为中介将热量传导至低温冷媒(如循环水)。以人字形波纹板为例,其传热系数可达6000-8000 W/(㎡·K),较传统管壳式换热器提升3-5倍。

对流传热强化

冷媒在板片间的波纹通道中形成湍流,破坏热边界层。例如,雷诺数达200时即可形成湍流,显著提升换热效率。某钢铁厂余热回收项目中,应用该技术后循环水利用率提高15%,年节水200万吨。

智能控制模块

配备温度、压力传感器及PID算法控制器,动态调节电动调节阀开度,实现供水温度精准控制(误差≤±0.5℃)。在北京某小区供暖项目中,5台200kW机组实现年节能量相当于减少标煤消耗500吨。

二、结构创新:模块化与紧凑化设计

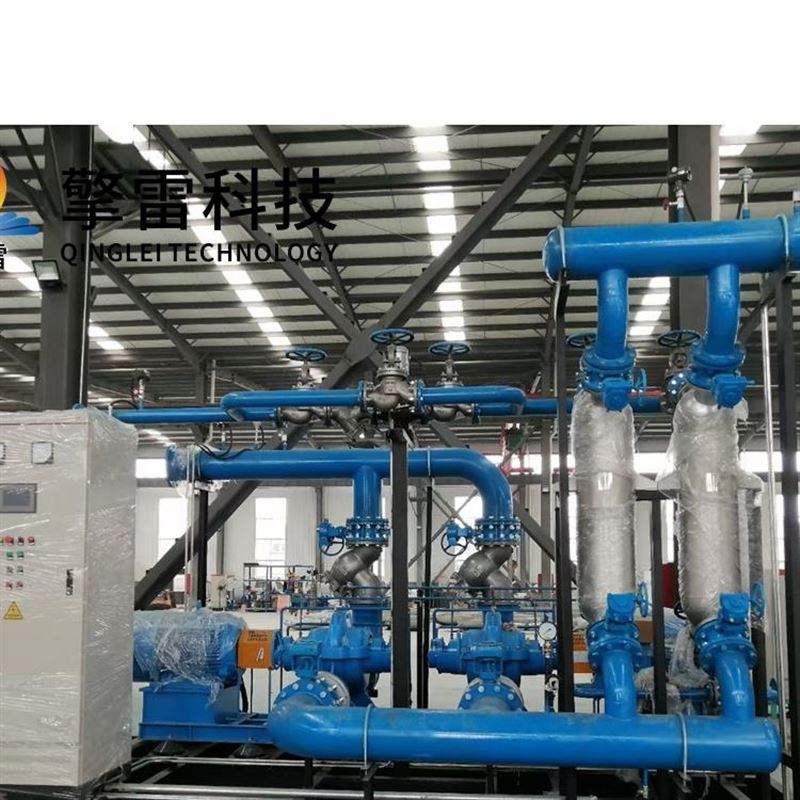

机组采用模块化撬装结构,集成板式换热器、循环泵、补水泵、温控阀组等组件,具有以下优势:

空间优化

占地面积仅为管壳式换热器的1/3,安装空间节省50%以上。例如,某城市中心供热站采用该设计后,设备布局紧凑度提升40%,土建投资降低30%。

材料升级

主体采用304/316L不锈钢材质,耐腐蚀性优于碳钢,寿命延长至15年以上。在沿海高盐雾环境中,某化工企业设备维护成本降低40%。

可拆卸板片设计

板片通过密封垫片连接,支持快速拆卸清洗。单次维护时间缩短至2小时内,年运行时间提升至98%以上。某食品加工厂应用后,设备可用率从85%提升至95%。

三、应用场景:跨行业热能管理解决方案

集中供热系统

作为热力站核心设备,将热电厂或锅炉房的高温热水热量传递至用户侧。某城市供暖公司引入后,供暖效率提升25%,能源浪费减少30%。

工业余热回收

回收钢铁厂高温烟气、水泥厂窑尾废气等余热,用于预热原料或加热生活用水。在某600MW超临界机组中,应用后年增发电量4800万kWh。

新能源领域

在太阳能光热发电中传递热量,助力新能源高效利用;在氢能储能系统中,冷却高压氢气(70 MPa),系统能效提升25%。

商业建筑空调

作为蒸发器或冷凝器,与冷水机组、冷却塔配合,实现室内空气制冷或制热。在商场、宾馆等场景中,支持大流量需求,变频调节技术降低能耗20%以上。

四、性能优势:效率、可靠性与经济性的三重提升

高效传热

传热系数达5000-8000 W/(㎡·K),热回收率超90%。在乳品厂杀菌工艺中,10秒内将牛奶从常温加热至72℃并迅速冷却至4℃,保留营养同时确保安全。

智能运维

支持多时段定时开关机、备用泵自动切换、工频/变频自动切换等功能,实现无人值守运行。配备7英寸触摸屏,实时显示系统运行状态,故障预警准确率超98%。

经济性显著

系统综合节能率达15%-20%,投资回收期仅1.5-2年。某化工企业应用后,年节约运行费用超200万元,设备寿命延长至8年。

五、未来趋势:绿色化与智能化深度融合

材料创新

研发耐腐蚀、耐高温的新型材料(如高铬铁素体不锈钢),进一步提升设备寿命和性能。预计到2026年,新型材料应用将使设备维护周期延长至3年以上。

技术升级

采用涡流热膜技术,强化流体湍流程度,传热系数有望突破10000 W/(㎡·K)。集成AI算法,实现换热参数自适应优化,年节能效益再提升10%-15%。

系统集成

结合ORC余热发电系统,实现热-电联产,减少碳排放。在工业园区中构建分布式能源网络,提升能源综合利用效率,助力“双碳"目标实现。

- 上一篇:脱硫废水缠绕管换热器-参数

- 下一篇:兽药废水换热器-参数

您的位置:

您的位置: