制冷行业换热器:核心组件的技术演进与行业趋势

一、换热器在制冷系统中的核心地位

换热器是制冷系统的“心脏",通过热交换实现制冷剂与空气、水或载冷剂间的热量传递,直接影响系统能效与运行稳定性。根据传热方式,可分为:

间壁式换热器:通过金属壁面间接传热,如壳管式、板式、翅片管式换热器,占制冷行业应用主流。

混合式换热器:冷热流体直接接触传热,如冷却塔、喷淋室,适用于气体冷却或水冷却场景。

蓄热式换热器:通过固体填充物蓄热,交替进行热交换,多用于冶金、化工等高温场景。

二、主流换热器类型的技术解析

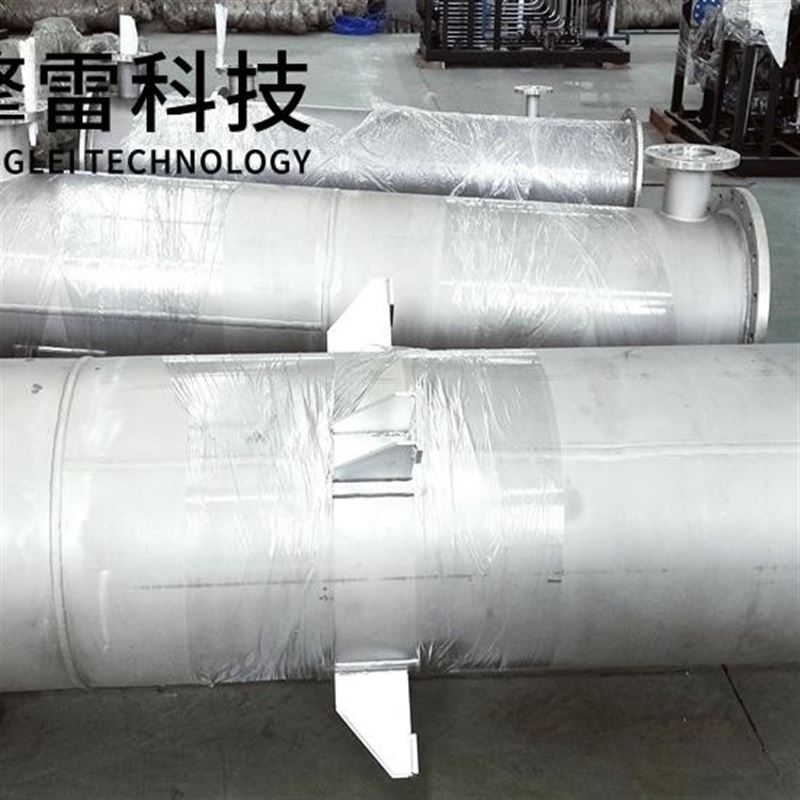

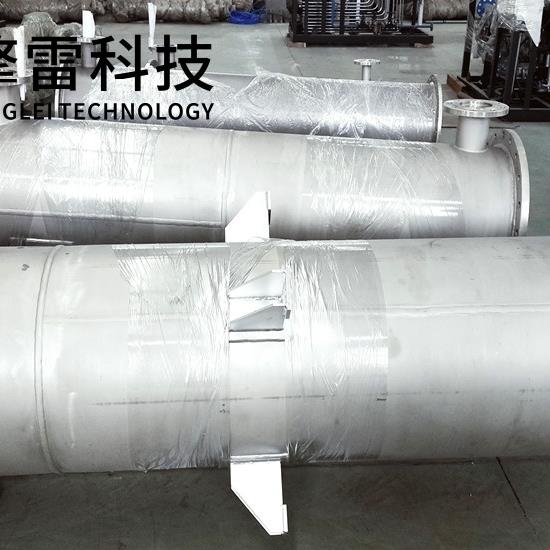

壳管式换热器

结构:由外壳、管束、管板和折流板组成,制冷剂在管内流动,冷却水在壳侧流动。

优势:结构坚固、承压能力强,适用于大型制冷系统(如中央空调、工业冷水机组)。

创新:螺旋折流板技术替代传统弓形折流板,减少流动死区,传热效率提升15%-20%,压降降低30%。

案例:某石化企业采用螺旋折流板壳管式换热器后,年节能效益达200万元。

板式换热器

结构:多片波纹金属板叠合形成流道,冷热流体逆流或顺流换热。

优势:体积小、效率高(传热系数是管壳式的3-5倍),适用于空间受限场景(如热泵、食品加工制冷)。

创新:全铝材质微通道板式换热器,通道水力直径1-100μm,换热效率提升40%,制冷剂充注量减少50%。

案例:浙江三花微通道换热器获2024年创新产品奖,应用于数据中心冷却,PUE值降至1.1以下。

翅片管式换热器

结构:金属管外增加翅片以增大换热面积,空气流经翅片管实现换热。

优势:适用于空气强制对流场景(如家用空调、冷藏库),换热效率高。

创新:百叶窗式开缝翅片结构,强化空气侧扰流,析湿工况下排水性能提升30%。

案例:某家电企业采用新型翅片管式换热器后,空调能效比(EER)提升0.3,年节电量相当于减少标煤消耗1.2万吨。

套管式换热器

结构:同心套管组成,冷热流体分别在内管和环形夹层中逆向流动。

优势:结构简单、传热效能高,适用于低温或小容量制冷系统(如实验室设备)。

局限:占地面积大、金属耗量多,逐步被微通道换热器替代。

三、行业趋势:高效、智能与绿色化

材料创新

碳化硅换热器:耐高温(1600℃)、抗腐蚀(pH 0-14),在兽药废水处理等工况中寿命超12年。

钛材与复合材料:钛材换热器耐氯离子腐蚀,但成本高昂;碳化硅-石墨烯复合涂层技术提升耐蚀性20%,寿命突破15年。

智能化控制

数字孪生技术:构建设备三维模型,集成温度场、流场数据,实现剩余寿命预测,故障率降低85%。

AI算法优化:通过机器学习动态调节换热参数,年节能效益提升10%-15%。

绿色制造与模块化设计

3D打印技术:近净成型技术减少材料浪费,定制化成本降低30%。

模块化组合:支持200m³/h废水处理规模,热回收效率达80%,年节约标煤2.1万吨。

低温技术突破

超流氦负压换热器:应用于工业冷却与能源开发,推动制冷设备向-269℃低温领域扩展。

四、市场前景与挑战

市场规模:2020-2024年,国内制冷换热器市场年复合增长率达18%,2025年全球市场规模预计突破80亿美元。

驱动因素:

制冷行业产能扩张(如2024年国内兽药产值达890亿元,同比增12%)。

环保政策趋严(《制冷工业水污染物排放标准》要求2025年前完成提标改造)。

挑战:

金属材料价格波动(如铜价上涨推动“铝代铜"技术普及)。

工况适应性(如高盐雾、强腐蚀环境中的设备寿命问题)。

五、未来展望

制冷行业换热器正朝着“高效传热、智能控制、绿色制造"方向演进。碳化硅、微通道等新材料与结构创新将进一步提升设备性能,而数字孪生、AI算法等智能化技术将推动行业向预测性维护与能效优化升级。在“双碳"目标背景下,换热器作为制冷系统能效提升的关键环节,其技术突破将直接助力工业绿色转型。

- 上一篇:兽药废水换热器-参数

- 下一篇:碳化硅高温换热器-参数

您的位置:

您的位置: