水水热交换机组:高效热能管理的核心设备与工业应用解析

一、技术原理与核心优势

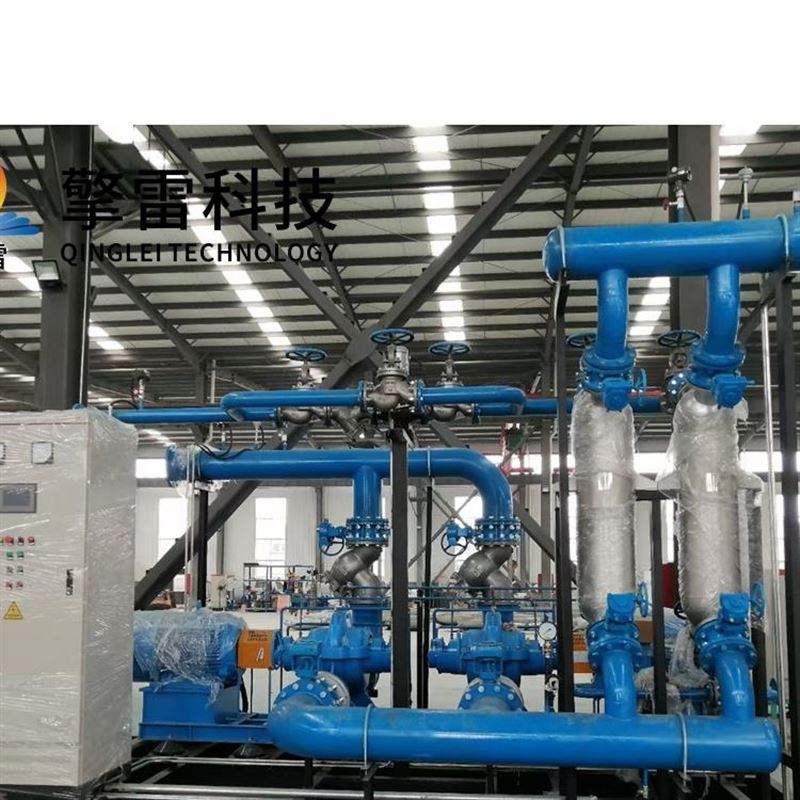

水水热交换机组通过间壁式换热原理实现热能的高效传递。其核心组件包括换热器(如板式、管壳式或螺旋缠绕式)、循环泵、补水泵、智能控制系统及辅助设备(如过滤器、膨胀罐等)。机组采用标准化、模块化设计,具有以下优势:

高效传热:

板式换热器通过波纹板片增强湍流,传热系数可达 6000-8000 W/(m²·℃),较传统管壳式提升3-5倍。例如,某化工厂应用后,换热效率提升62%,年节约蒸汽1.2万吨。

螺旋缠绕管式换热器采用三维螺旋结构,传热系数突破 1500 W/(m²·K),单位体积传热面积达传统设备的2-3倍,适用于空间受限场景。

智能控制:

集成工控计算机或PLC系统,实时监测热媒流量、温度、压力等参数,支持远程通讯与无人值守。例如,AI算法优化运行参数后,某工厂年节约能源成本15%。

智能温控系统根据室外温度自动调节供水温度,供热效率提升12%,年节约标煤5000吨(以100MW机组为例)。

安全可靠:

多重保护机制包括超温报警、超压泄放、缺水保护等,故障停机率极低。

全不锈钢或钛合金材质抗腐蚀性强,寿命达20年以上。例如,碳化硅双管板冷凝器在氯碱工业中寿命从5年延长至15年。

节能环保:

系统补水采用变频控制,自动稳压,减少电能浪费。

余热回收效率达90%以上,某热电厂通过烟气余热回收项目,年减排CO₂ 20万吨。

二、应用场景与定制化解决方案

水水热交换机组凭借其高效、灵活、智能的特性,在以下领域实现规模化应用:

区域供热与工业热回收:

作为集中供暖系统的核心设备,单台机组可覆盖50万平方米供暖需求,较传统锅炉节能30%。例如,北方某城市通过智慧热网项目实现20%节能目标。

在钢铁、冶金、石油化工等行业中回收工艺余热,用于预热或加热其他介质。某炼化企业采用螺旋缠绕机组后,年节约蒸汽1.2万吨,能耗降低20%-35%。

暖通空调系统:

为风机盘管或空气处理机组提供冷热源,实现室内温度精确控制。某数据中心采用地源热泵+板式换热系统,夏季制冷COP达4.2,冬季供暖COP达3.8,较传统空调节能50%。

在写字楼、酒店中,机组通过调配冷媒与空气的热量交换,营造舒适环境。

特殊工况与环境:

缠绕管式换热器在1200℃氢环境下稳定运行超5万小时,支持绿氢制备与碳捕集(CCUS)项目。

低温工况下,机组可实现-55℃工况下98%的CO₂气体液化,助力燃煤电厂碳捕集效率提升。

生活热水供应:

为宾馆、医院、学校等场所提供稳定热水,支持24小时恒温供应。某高校浴室采用蒸汽换热机组,峰值供水量达20吨/小时,满足5000名学生需求。

三、维护要点与全生命周期管理

为确保机组长期高效运行,需定期执行以下维护操作:

日常检查:

每日开机前检查电控箱、仪表、阀门及管道紧固情况,确保无泄漏。

每周清洗过滤器,检查冷凝水管路是否堵塞;每月检查绝缘电阻(>5MΩ),每季度更换润滑油。

年度维护:

每年至少清洗一次换热器,避免结垢影响效率。例如,某化工厂处理含5%固体颗粒的介质时,缠绕管式机组连续运行3000小时无堵塞,而传统设备需每月清洗。

校验温控仪表精度,确保温度控制误差≤±1℃;适时更换磨损的轴承、密封件、垫片等部件。

智能运维:

利用数字孪生技术构建设备三维模型,预测剩余寿命准确率>98%。例如,某炼油厂应用后,故障预警准确率达99%,年节约维护成本45%。

通过振动传感器、温度传感器实时监测设备状态,结合边缘计算实现故障预警(响应时间<1秒)。

全生命周期管理:

建立备件清单,及时更换损坏的零部件;利用数字孪生系统实现虚拟仿真与实时控制的闭环优化,故障预警准确率>98%。

推广租赁模式,降低用户初期投资成本30%。

四、未来发展趋势

随着AIoT技术与先进制造工艺的深入应用,水水热交换机组将向以下方向演进:

智能化升级:

AI算法实时分析运行数据,动态调整换热参数,实现能效5G通信支持远程诊断与固件升级,减少现场维护频次。

绿色制造:

石墨烯涂层换热片提升导热性能,低碳合金材料降低全生命周期碳排放;纳米涂层技术实现自修复功能,设备寿命延长至30年以上。

开放生态:

推动模块化接口、通信协议统一,促进跨品牌组件互换,构建开放型工业生态;全生命周期管理平台提供备件预警、能效优化建议,降低运维成本。

- 上一篇:水水热交换机组

- 下一篇:缠绕管式换热器机组-参数

您的位置:

您的位置: