磷酸铁锂缠绕管换热器:螺旋缠绕结构驱动的高效传热革命

一、技术原理:螺旋缠绕强化湍流,突破传统传热极限

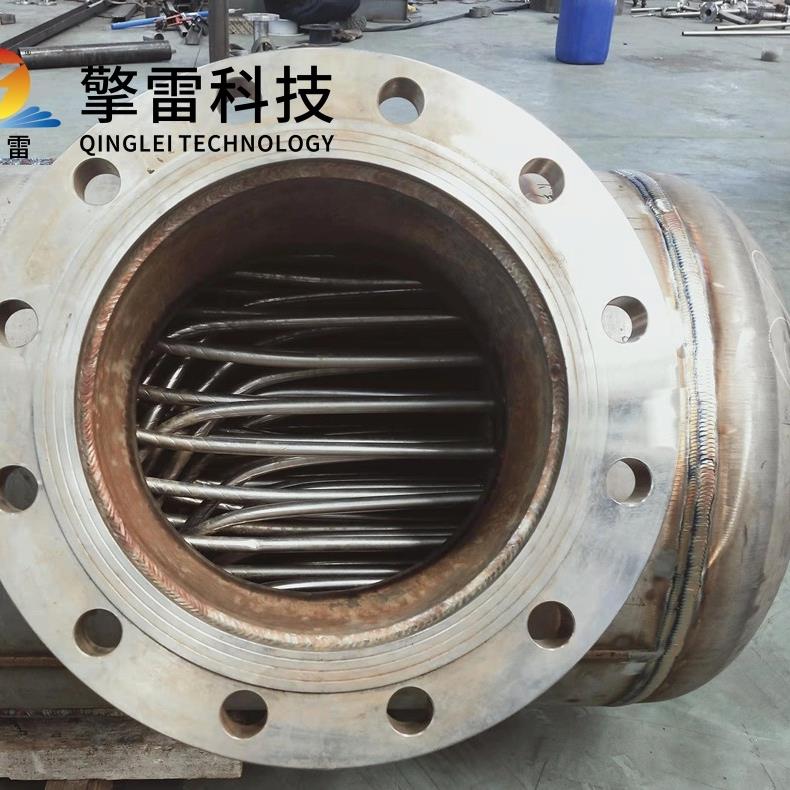

磷酸铁锂缠绕管换热器通过螺旋缠绕结构重构流体通道,其核心创新在于:

螺旋流道设计:换热管以15°-30°螺旋角多层缠绕,形成复杂三维流道。流体在管内流动时产生离心力,形成二次环流,破坏热边界层,强化对流传热。例如,在磷酸生产中,螺旋缠绕结构使热能利用率提升20%,高温酸性气体腐蚀下的设备更换频率减少60%。

湍流强化机制:螺旋结构迫使流体产生强烈湍流,湍流强度较传统直管提升40%,传热系数增加25%-40%。某煤化工项目通过优化螺旋角至25°,使合成气冷却效率提升28%,压降控制在设计值15%以内。

多场协同传热:管程与壳程的逆流设计进一步优化传热效果,所需传热温差较小。例如,在磷酸铁锂电池材料生产中,通过优化螺旋角和流速,将电池温度均匀性控制在±1℃以内,延长电池寿命20%。

二、结构优势:紧凑设计实现空间与能效的双重突破

单位体积传热面积提升

螺旋缠绕结构使单位体积传热面积达100-170 m²/m³,是传统设备的2-3倍。某磷酸铁锂储能项目采用Φ19×2mm钛合金管,设备占地面积缩减40%,处理能力提升至8000吨/天。

耐腐蚀材料适配工况

钛合金:在含氯离子环境中耐腐蚀速率<0.005mm/年,寿命较碳钢提升5倍。某磷酸铁锂储能系统采用钛合金管束,在pH 8-10的电解液中连续运行3年无泄漏。

哈氏合金(C276):耐强酸、高温,用于硫酸回收装置,腐蚀速率<0.001mm/年。

涂层技术:碳化硅涂层提升耐磨损性能5倍,设备寿命延长至12年;纳米自修复涂层通过粒子迁移填补微观裂纹,进一步延长使用寿命。

智能调控系统优化运行效率

数字孪生技术:构建设备三维模型,集成温度场、流场数据,实现剩余寿命预测。某项目通过该技术将设备故障率降低85%,维护周期延长至24个月。

AI算法动态调控:根据流体成分波动实时调整流速与换热面积,某储能系统通过优化年能耗降低15%。

三、应用场景:覆盖新能源与化工全产业链

新能源领域

电池热管理:在磷酸铁锂电池充放电过程中,通过优化螺旋角和流速,将电池温度均匀性控制在±1℃以内,延长电池寿命20%。某电动汽车厂商采用螺旋缠绕换热器,使电池组温差从5℃降至1℃,循环寿命提升15%。

储能系统:某大型电池生产厂家采用高温换热器后,生产效率提高20%,单位产能能耗降低15%,电池温度均匀性控制在±1℃以内,产品一致性提升30%,次品率下降至0.5%以下。

化工生产

磷酸浓缩与提纯:设备实现120℃高温下的稳定运行,浓缩效率提升20%。在钴浸出中,实现温度精确控制(±0.5℃),钴回收率提升至99.5%。

余热回收:在磷酸燃料电池发电系统中,调节磷酸电解质温度,确保电池在最佳工作温度下运行。某煤化工项目通过优化螺旋角,使合成气冷却效率提升28%,年节约蒸汽成本超100万元。

环保领域

六氟磷酸锂废水处理:针对废水的高腐蚀性,采用钛合金或Inconel 625镍基合金材质,年腐蚀速率低于0.008 mm。某香精香料企业应用案例显示,年节约蒸汽1.2万吨,减少二氧化碳排放3.2万吨。

湿法磷酸净化:通过换热器调节磷酸温度,优化净化工艺条件,减少杂质含量。某磷肥厂应用后,废水温度从90℃降至40℃,同时预热新鲜水,综合能效提升40%。

四、性能数据:量化验证的技术价值

传热系数:螺旋缠绕结构可达8000-12000 W/(m²·℃),较传统设备提高5-15倍。某LNG液化装置采用微通道技术(通道尺寸0.5mm),换热系数突破20000 W/(m²·℃),较传统设备提升5倍。

节能效果:某磷肥厂应用后,热回收效率达85%,年节约蒸汽超万吨;某玻璃厂采用该方案后,炉膛排放烟气温度从300℃降至100℃,热回收效率提升20%,年减少CO₂排放500吨。

经济性:初始投资虽较石墨换热器高20%-30%,但通过节能降耗,3-5年内可收回成本差额。某项目通过优化换热器结构,年节约电费50万元,维护费用降低35%。

环保效益:某炼化企业应用后,年减少冷却塔负荷,节水1.5万吨,降低碳排放3200吨。

五、未来趋势:材料创新与智能控制的深度融合

超耐蚀材料研发:石墨烯增强复合管导热系数突破300 W/(m·K),耐温提升至1500℃,适应超临界CO₂发电等工况。

3D打印制造:通过选择性激光烧结(SLS)工艺制造复杂流道结构,比表面积达5000m²/m³,换热效率提升3倍。

全生命周期智能化:结合量子传感技术实现纳米级温度场调控,能效比(COP)动态优化至6.5,减少能源消耗。

- 上一篇:耐腐蚀制药列管冷却器-简介

- 下一篇:螺旋缠绕式冷凝器浮头结构

您的位置:

您的位置: