生物制药废水缠绕管换热器-简介

引言

生物制药行业作为高新技术产业,在保障人类健康方面发挥着重要作用。然而,其生产过程中产生的废水成分复杂,含有高浓度有机物、无机盐、微生物及抗生素残留等特殊物质,处理难度大且对环境危害严重。在废水处理过程中,热量管理是关键环节,合理回收和利用废水中的热量,不仅能降低能源消耗,还能减少热污染。缠绕管换热器凭借其独特的结构和优异的性能,在生物制药废水处理中逐渐成为实现高效热量交换的核心设备。

生物制药废水的特性及处理需求

成分复杂

生物制药废水包含多种有机物,如糖类、蛋白质、脂肪、抗生素中间体等,还含有氮、磷等无机营养物质以及各种酸碱物质。此外,废水中可能含有微生物、病毒和抗生素残留等生物活性物质。这种复杂的成分使得废水处理需要多种工艺协同作用,而热量交换是其中重要的辅助环节。

浓度高

与普通生活污水相比,生物制药废水的化学需氧量(COD)、生物需氧量(BOD)等指标通常较高,部分废水COD可达数万毫克每升。高浓度的污染物增加了处理的难度,同时也意味着废水中蕴含着大量的热能,合理回收这部分热能对于降低处理成本具有重要意义。

水质波动大

生物制药生产过程具有间歇性和不确定性,导致废水的水质和水量在不同时间段内波动较大。这种波动给废水处理系统的稳定运行带来了挑战,也要求换热器能够适应这种变化,保证热量交换的效率和稳定性。

具有生物毒性

部分抗生素废水中的抗生素残留对微生物具有抑制或杀灭作用,会影响废水处理系统中微生物的活性。因此,在废水处理过程中,需要严格控制温度等条件,以保障微生物的正常代谢,同时也要防止换热器受到生物毒性的影响而损坏。

热量回收需求

生物制药生产过程中,许多工序需要在特定温度下进行,如发酵过程需要控制适宜的温度以促进微生物的生长和代谢。同时,废水在排放时通常具有较高的温度,如果直接排放,不仅会造成热量的浪费,还可能对受纳水体造成热污染。因此,通过换热器回收废水中的热量,用于预热进入生产系统的原料水或其他需要加热的环节,可以实现能源的循环利用,降低生产成本。

缠绕管换热器的结构与工作原理

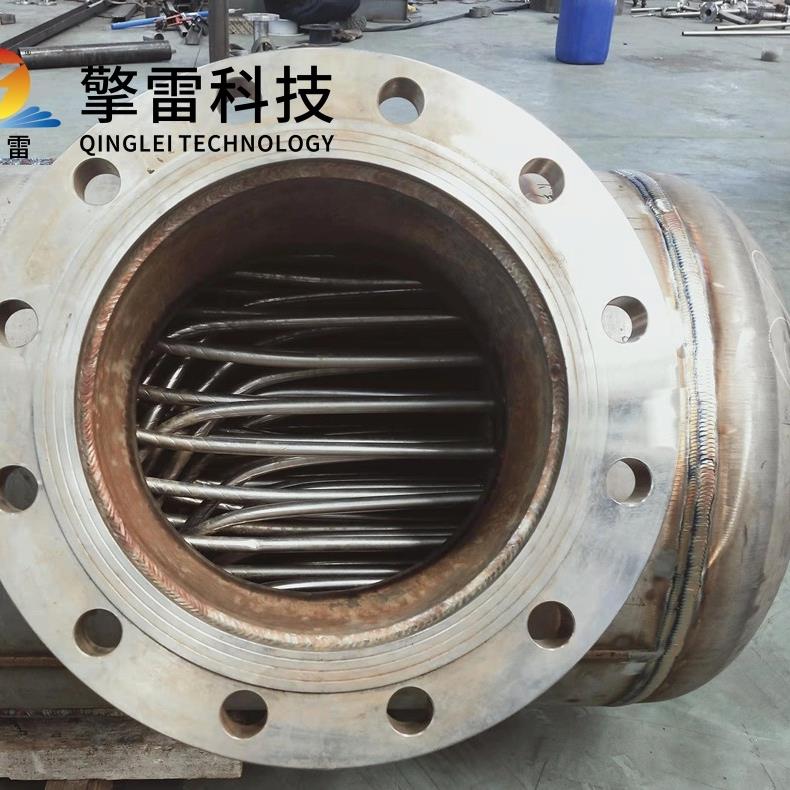

结构组成

缠绕管换热器主要由芯筒、缠绕管、壳体、封头、接管等部分组成。芯筒作为缠绕管的支撑结构,通常为圆柱形,提供稳定的缠绕基础;缠绕管由换热管按照一定的螺距和间距螺旋缠绕在芯筒上形成,是热量传递的主要通道,可采用不锈钢、钛合金等不同材质以适应不同的工质和工况;壳体包裹在缠绕管外部,形成一个封闭的空间,用于容纳另一种换热介质,一般为圆筒形,两端与封头连接;封头用于封闭壳体的两端,保证换热介质的密封性;接管则用于连接换热器的进出口管道,使换热介质能够顺利流入和流出。

工作原理

缠绕管换热器是一种间壁式换热器,两种不同温度的换热介质分别在缠绕管内和壳体内流动。热介质(如高温蒸汽或热水)在缠绕管内流动,将热量通过管壁传递给壳体内的冷介质(如生物制药废水);或者冷介质在缠绕管内流动,吸收壳体内热介质的热量。通过这种间接换热的方式,实现对生物制药废水的加热或冷却。其独特的螺旋缠绕结构增加了换热管的长度和换热面积,同时使流体在管内产生强烈的旋转流动,增强了流体的湍流程度,破坏了热边界层,从而显著提高了传热系数,实现了高效的热量传递。

缠绕管换热器在生物制药废水处理中的优势

高效传热

缠绕管的螺旋缠绕结构形成了复杂的三维流道,使流体在流动过程中产生强烈的离心力,形成二次环流效应。实验数据显示,在特定工况下,缠绕管换热器的总传热系数可达14000W/(m²·℃),较传统列管式换热器提升30%—50%。这种高效的传热性能使得在处理生物制药废水时,能够快速、准确地调节废水的温度,满足不同处理工艺的需求。例如,在抗生素发酵过程中,需要将温度稳定在25±0.5℃,缠绕管换热器能够精准控温,促进菌丝体生长,缩短发酵周期,提高单位产量。

紧凑结构

缠绕管换热器采用螺旋缠绕的方式,使得换热管在有限的空间内紧密排列,大大提高了设备的紧凑性,减少了占地面积。在相同的换热能力下,其体积仅为传统列管式换热器的1/10—1/5。这对于空间有限的生物制药废水处理厂来说,具有重要的实际意义,可以节省建设成本和空间资源。例如,某生物制药企业采用缠绕管换热器后,在相同的处理规模下,占地面积缩小了40%,提高了生产场地的利用率。

适应性强

生物制药废水成分复杂,可能含有各种腐蚀性物质,缠绕管换热器可以选用耐腐蚀性能优异的材料,如钛合金、哈氏合金、氟塑料等,有效抵抗废水中各种腐蚀性物质的侵蚀,延长设备的使用寿命。同时,其独特的结构使得固体颗粒不易在管内沉积,减少了堵塞的风险,能够适应废水水质波动大的特点。例如,在处理含有高浓度氯离子的生物制药废水时,选用钛合金材质的缠绕管换热器,可有效防止点蚀和应力腐蚀开裂,保证设备的长期稳定运行。

自清洁与抗振动

缠绕管换热器内流体的强烈湍流减少了污垢沉积,结垢倾向较传统设备降低60%—80%。即使有少量污垢产生,也容易被高速流动的流体冲刷掉,减少了设备的清洗频率和维护成本。例如,某生物制药废水处理厂应用缠绕管换热器后,连续运行2年无需化学清洗,压降上升<5%。此外,螺旋缠绕弹性管束设计可消除管道振动,管束两端预留自由段,允许随温度变化自由伸缩,减少热应力导致的设备损坏,提高了设备的可靠性和稳定性。

多股流换热

缠绕管换热器支持2—6股流体同时换热,通过分层缠绕管束实现热量精准分配。在生物制药废水处理中,可同步完成多种介质的热量交换,满足复杂的工艺需求。例如,在某生物制药企业的废水处理系统中,缠绕管换热器同时实现了废水预热、蒸汽冷凝和尾气余热回收,系统能效提升25%,提高了能源的综合利用效率。

缠绕管换热器在生物制药废水处理中的应用案例

案例一:某生物制药企业废水热量回收项目

该企业生产过程中产生大量高温废水,温度约为60—70℃。为了回收废水中的热量,采用了钛合金材质的缠绕管换热器。在废水进入换热器之前,设置了软化装置和过滤器,以防止结垢和杂质堵塞。经过一段时间的运行,该换热器成功回收了废水中的大量热量,用于预热进入发酵罐的原料水,使发酵罐的蒸汽消耗量降低了约20%,取得了显著的经济效益和环境效益。同时,由于缠绕管换热器的高效传热和紧凑结构,节省了设备占地面积,优化了生产流程布局。

案例二:某抗生素生产企业溶剂回收项目

在抗生素生产过程中,会产生含有有机溶剂(如乙醇)的废水。该企业采用缠绕管换热器进行溶剂回收,通过真空蒸馏与螺旋缠绕冷凝器结合的方式,利用螺旋流道降低压降,减少溶剂沸腾延迟。数据显示,乙醇回收率达98.5%,能耗较传统设备降低35%。缠绕管换热器的高效换热性能和精准控温能力,确保了溶剂回收过程的高效稳定运行,提高了资源利用率,降低了生产成本。

缠绕管换热器应用中面临的问题及解决措施

缠绕管制造难度大

缠绕管的螺旋缠绕工艺要求较高的精度和技术水平,制造过程中容易出现管子变形、螺距不均匀等问题,影响换热器的性能。解决措施包括采用先进的制造设备和工艺,如激光选区熔化技术(SLM)打印钛合金管板,孔隙率控制在0.05%以内,较传统铸造工艺强度提升40%;加强质量控制和检测,在制造过程中进行严格的尺寸和形状检测,确保缠绕管的质量符合要求;提高制造人员的技术水平,通过培训和实践积累经验,熟练掌握缠绕管的制造工艺。

流体分布不均匀

在缠绕管换热器中,流体的分布不均匀可能导致局部传热效果不佳,影响整体换热效率。可以通过优化设计来解决这一问题,如采用CFD模拟技术对流体流动进行模拟分析,根据模拟结果调整缠绕管的结构和布局,使流体能够均匀地分布在各个缠绕管中;选用合适的流体分布器,确保流体在进入缠绕管换热器时能够均匀分配,提高换热效率。

成本较高

缠绕管换热器的结构复杂,制造工艺要求高,导致其成本相对较高。可以通过规模化生产、优化设计、选用合适的材料等方式降低成本。例如,通过大规模生产提高生产效率,降低单位产品的制造成本;优化缠绕管的结构和参数,在保证换热性能的前提下减少材料使用量;根据生物制药废水的具体成分和工况,选择性价比高的材料,如对于一般腐蚀性废水,可采用不锈钢或经过防腐处理的碳钢材料,降低设备成本。

材料研发与创新

研发新型的耐腐蚀、高导热性能的材料,进一步提高缠绕管换热器的适应性和传热效率。例如,采用纳米材料对换热管表面进行涂层处理,增强其抗腐蚀和传热性能;探索石墨烯/碳化硅复合材料的应用,其导热系数突破300W/(m·K),耐温提升至1500℃,适用于超高温生物制药废水处理工况。

缠绕管换热器的未来发展趋势

智能化控制

结合先进的传感器技术和自动化控制系统,实现对缠绕管换热器的实时监测和智能控制。通过在设备上安装温度、压力、流量等传感器,实时采集运行参数,并利用先进的控制算法自动调整换热器的运行状态,如根据废水的温度、流量等参数自动调节冷却水或蒸汽的流量,提高能源利用效率和运行的稳定性。例如,某企业应用数字孪生技术,通过实时监测温差、流速等16个参数,实现故障预警准确率>98%,设备非计划停机时间减少60%。

材料创新

不断研发新型的耐腐蚀、耐高温、高强度的材料,以提高缠绕管换热器的性能和使用寿命。例如,随着纳米技术、复合材料技术的发展,将纳米材料、复合材料应用于缠绕管换热器的制造中,可显著提高设备的耐腐蚀性和传热效率。同时,推广钛合金等轻质高强材料的应用,降低设备重量,提升运输与安装效率。

大型化与模块化设计

为了满足大型生物制药废水处理项目的需求,缠绕管换热器将朝着大型化和模块化方向发展。大型化设计可以增加设备的处理能力,减少设备数量和占地面积;模块化设计则便于设备的安装、运输和维护,降低工程成本。例如,开发可拆卸式结构的缠绕管换热器,支持快速更换,某生物制药企业实现24小时内完成设备更换,停机损失减少80%。

系统集成与多能互补

将缠绕管换热器与其他废水处理技术进行集成应用,形成更加高效、节能、环保的生物制药废水处理系统。例如,与膜分离技术、蒸发结晶技术等相结合,实现生物制药废水的高效处理和资源回收。同时,与储能技术、智能电网结合,构建热-电-气多联供系统,能源综合利用率有望突破85%,推动生物制药行业的可持续发展。

结论

缠绕管换热器凭借其高效传热、紧凑结构、适应性强等优势,在生物制药废水处理中具有重要的应用价值。通过合理应用缠绕管换热器,可以有效调节生物制药废水的温度,提高废水处理效率,实现能源的循环利用和节能减排。尽管在应用过程中还面临一些问题,但随着材料科学、制造技术和控制技术的不断发展,缠绕管换热器将不断完善和优化。未来,缠绕管换热器将朝着智能化、材料创新、大型化和模块化、系统集成等方向发展,在生物制药废水处理领域发挥更大的作用,为生物制药行业的可持续发展和环境保护做出重要贡献。

生物制药废水缠绕管换热器-简介

- 上一篇:螺旋管缠绕式换热器-简介

- 下一篇:工业列管换热器-简介

您的位置:

您的位置: