催化剂再生废水换热器-原理

一、技术背景:催化剂再生废水的处理挑战

催化剂再生废水是石油炼化、煤化工等工业领域的关键副产物,其特性对换热设备提出严苛要求:

强腐蚀性:pH值可低至2以下,Cl⁻浓度超100ppm,含硫酸、盐酸等酸性物质及重金属离子(如铅、汞),对金属设备形成电化学与化学腐蚀双重作用。例如,某炼油厂催化裂化装置的金属换热器因Cl⁻腐蚀,年泄漏率达15%,维护成本占运营成本的30%。

高温环境:再生过程需在500-800℃高温下进行,废水温度达120-150℃,传统金属材料易发生热疲劳与蠕变。

成分复杂:含催化剂颗粒、硅铝酸盐等固体杂质,易在换热表面沉积形成污垢层,降低传热效率并增加流体阻力。某化工厂金属换热器运行6个月后,污垢层厚度达2mm,传热系数下降40%。

二、核心结构:三维湍流与螺旋缠绕的协同优化

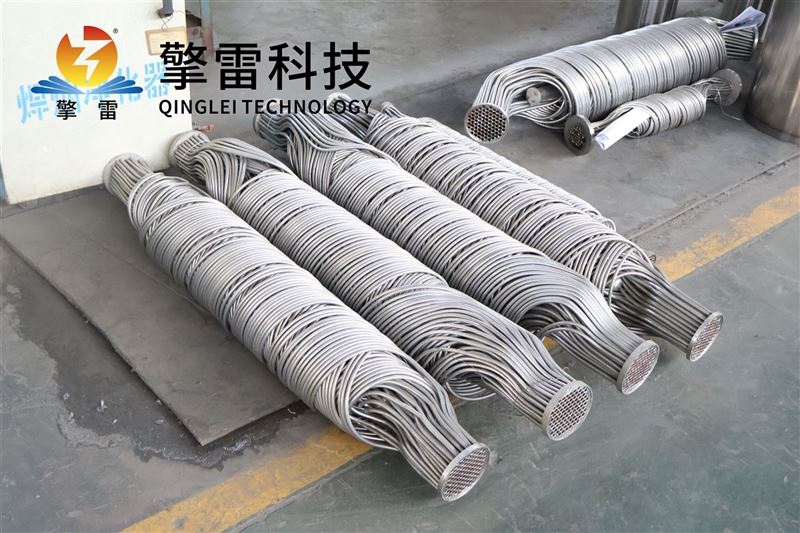

螺旋缠绕管束设计

换热管以40°螺旋角缠绕于中心筒体,形成三维螺旋通道。流体在通道内产生径向速度分量,通过离心力破坏热边界层,湍流强度提升3-5倍。实测数据显示,其传热系数可达12000-14000 W/(m²·℃),较传统直管式换热器提升2-4倍。

案例:某石化企业余热回收系统改造后,换热效率提升40%,单台设备年节约蒸汽1.2万吨,碳排放减少8000吨。

微通道与多流程结构

微通道设计:通道尺寸可小至0.3mm,比表面积达5000 m²/m³,换热效率较传统设备提高5倍。某炼油厂催化裂化装置采用微通道碳化硅换热器处理含催化剂颗粒的高温油气,设备寿命延长3倍,压降降低40%。

多流程设计:采用4管程结构,使流体多次折返流动,湍流强度提升40%,传热系数增加25%。某食品厂采用双壳程碳化硅换热器处理啤酒废水时,热回收效率提高30%,能耗降低22%。

自适应热膨胀结构

管束自由端采用挠性设计,可吸收热膨胀应力,减少管板焊缝泄漏风险。设备寿命延长至20年以上,较传统金属设备提升4倍。

三、材料创新:碳化硅陶瓷的耐腐蚀与耐高温优势

耐腐蚀性能

碳化硅(SiC)陶瓷在浓硫酸(98%)、氢氟酸(HF)、熔融盐(如NaNO₃-KNO₃)等强腐蚀介质中,年腐蚀速率<0.005mm,是哈氏合金的1/10。例如,某氢氟酸废水处理项目采用碳化硅换热器后,设备寿命从2年延长至12年,年维护成本降低75%。

适用于Cl⁻浓度>100ppm的溶液,避免传统金属换热器因氯离子腐蚀导致的泄漏问题。

耐高温与热震性

熔点高达2700℃,可在1600℃下长期稳定运行,短时耐受2000℃以上高温。例如,在钢铁企业均热炉烟气余热回收项目中,碳化硅换热器将空气预热至600℃,燃料节约率达40%。

能承受快速温度变化(如从700℃骤冷至250℃不破裂),适应催化剂再生过程的高温波动。

抗污垢性能

表面粗糙度Ra≤0.8μm,不易吸附杂质,结合螺旋缠绕结构或微通道设计,可进一步降低结垢风险。某制药企业采用Φ19×1.5mm碳化硅管处理抗生素发酵废水,连续运行180天未出现堵塞。

四、应用场景:跨行业的热交换解决方案

石油炼化

在催化裂化装置中,回收高温烟气余热,空气预热温度提升至600℃,燃料节约率达40%。

处理含催化剂颗粒的高温油气,设备寿命延长3倍,压降降低40%。

煤化工

在合成氨装置中,缠绕管热交换器的传热效率较传统设备提升40%,单台设备年节约蒸汽1.2万吨。

电力行业

某热电厂采用碳化硅换热器进行锅炉烟气余热回收,系统热耗降低12%,年节电约120万度,减排CO₂超1000吨。

低温工程

在-162℃的LNG液化过程中,设备实现高效传热,支撑天然气液化产业链。LNG绕管换热器完成72小时满负荷运行,液化效率提升15%,单位产能投资降低30%。

五、经济性与环保效益

全生命周期成本低

初始投资虽较不锈钢设备高30%-50%,但寿命延长至15-20年(不锈钢设备仅5-8年)。以100m³/h废水处理规模为例,20年总成本(含维护)较不锈钢设备降低40%,热回收效率提升30%-50%。

节能减排

某炼油厂催化裂化装置采用碳化硅换热器后,年节约标准煤1200吨,减少二氧化碳排放3120吨,符合国家“双碳"战略要求。

资源循环利用

通过高效热回收,可降低废水处理过程中的蒸汽消耗,同时减少冷却水用量,实现水资源与能源的双重节约。

六、未来趋势:智能化与材料复合化

智能化控制

集成物联网传感器,实时监测管壁温度梯度、流体流速等16个关键参数,故障预警准确率>98%。某催化剂生产企业通过AI算法动态调节工况,能效提升8%-12%,年节约蒸汽消耗1200吨。

材料复合化

开发碳化硅-石墨烯复合涂层管型,进一步提升耐蚀性与抗热震性,适应更苛刻的工况。

结构微型化

结合3D打印技术制造复杂流道,实现微纳尺度传热强化,满足小型化、集成化设备需求。

催化剂再生废水换热器-原理

- 上一篇:甲醇缠绕管冷凝器-原理

- 下一篇:氯化钠换热器-原理

您的位置:

您的位置: