济南大温差换热机组

济南大温差换热机组

一、技术原理与核心优势

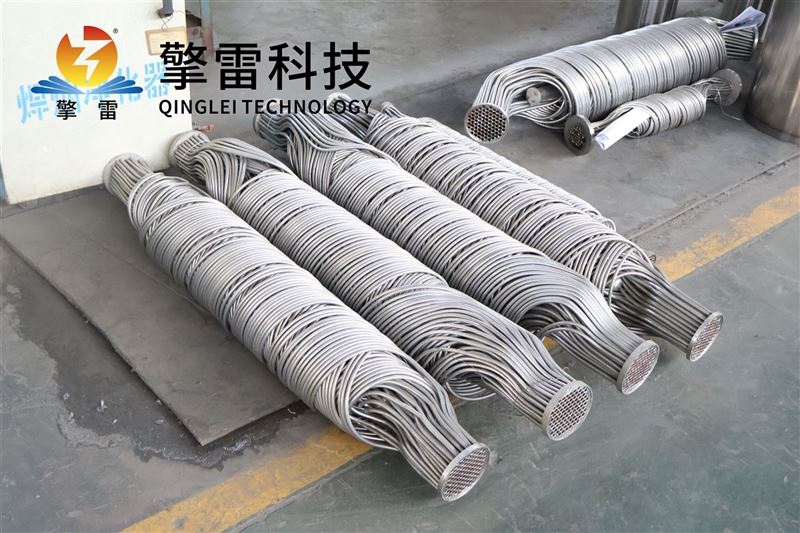

大温差换热机组通过优化换热器设计与热泵集成技术,实现冷热源间的大温差热能传递。其核心在于采用高效传热材料(如不锈钢板式结构、螺旋缠绕管式换热器)与波纹通道设计,结合流体循环系统精确控制流量、速度和温度,使高温水出口温度降至低温水入口温度以下,显著拉大温差。例如,某型号机组通过优化板片间距,将传热系数提升至8000 W/(m²·K),较传统机组提高40%。

技术优势:

高效传热:供回水温差可达80℃以上,热网输送能力提高50%,余热回收效率提升40%。

节能降耗:循环水泵电耗下降78%,电厂能源利用率从30%提升至80%。

环保减排:替代燃煤热源,减少碳排放,助力清洁供暖。以太原市项目为例,年减排二氧化碳31万吨,相当于种植1700万棵树的环境效益。

经济性好:降低管网建设成本,设备寿命达20年以上,维护成本减少40%。

二、技术类型与驱动模式

根据驱动能源与结构差异,大温差换热机组衍生出五大技术路线:

热水型吸收式:利用一次网高温水驱动吸收式热泵,冷却低温段回水,实现零能耗降温。适用于集中供热系统一次网与二次网温差较大的场景,经济性最佳,但降温幅度受外部条件限制。

补燃型吸收式:在热水型基础上增加补燃发生器,通过燃气加热提升热泵驱动能力。适用于台数较少的换热站或能源站,可回收更多余热,但需考虑燃气供应与排放问题。

直燃型:直接利用燃气驱动热泵,吸收回水热量并降温。适用于中继泵站等既有场地又存在天然气的场景,结构紧凑,降温,但依赖燃气供应。

压缩式:以电力驱动压缩式热泵,吸收回水热量并降温。作为吸收式机组的补充,或处理中温工业余热,降温能力不受限制,但运行费用受电价影响。

热电型:吸收式与压缩式热泵的换热部件拆分重组,形成嵌入式机组。适用于需高度个性化设计的场景,根据现场条件优化换热流程,但设计复杂度高。

三、应用场景与案例分析

集中供热与管网输配:

案例:太原市集中供热工程通过配置大温差机组,挖掘热电厂余热潜力,年节约标准煤12万吨。通过降低一次网回水温度(如从60℃降至40℃),实现“小流量、大温差"供热,管网输配能力大幅提升。

效果:供回水温差从50℃扩大至75℃时,输配能耗降低33%。

工业余热回收:

案例:某钢铁企业利用大温差机组回收烟气余热,年节能1200吨标准煤。通过压缩式机组多级回收60℃工业余热,降低回水温度并拉大温差,减少管道投资与输送泵耗,余热回收率超80%。

效果:年减排二氧化碳20万吨。

化工介质处理:

案例:某石化项目采用大温差机组处理高温、高压、腐蚀性介质,稳定运行3年,热回收效率达92%。高效的热交换能力和稳定的工作状态确保了化工生产的安全与效率。

建筑供暖与制冷:

案例:济南热力集团通过大温差改造,供热能力提升50%,实现无煤化目标。在集中能源站、换热站等位置增加吸收式热泵机组,利用长输供热管道高温水作为驱动,降低长输管道回水温度,有效拉大供回水温差。

效果:在管径不变的情况下,增加了供热管网的输送能力,尽可能多地消纳大型电厂发电余热,替代城区现有燃煤热源。

四、发展趋势与未来展望

技术创新:

新材料应用:研发耐超低温(-196℃)陶瓷复合材料,拓展LNG工况与极地供热市场。

数字孪生技术:构建设备模型,实现故障预警准确率>95%,维护效率提升40%。

AI温控策略:通过机器学习优化调节阀开度,系统能效提升10%-15%。

市场拓展:

集中供热需求增长:预计到2030年,中国集中供热面积将突破150亿平方米,大温差机组市场规模超200亿元。

工业绿色转型驱动:钢铁、化工等行业余热回收需求旺盛,机组在工业领域渗透率有望从目前的15%提升至30%。

国际市场拓展:随着“一带一路"推进,中国大温差技术已出口至俄罗斯、哈萨克斯坦等国家,未来5年海外市场规模或达50亿元。

政策支持:

各国政府通过研发费用加计扣除、高新技术企业认定等政策,推动行业技术升级。中国作为主要的消费市场之一,其增速高于全球平均水平,未来市场将迎来更多发展机遇。

- 上一篇:西安螺旋螺纹管缠绕式换热设备

- 下一篇:枣庄固化剂废水缠绕管换热器

您的位置:

您的位置: