通过多层螺旋缠绕的细管束实现高密度传热,其核心设计包含以下突破:

螺旋缠绕结构:金属细管(如不锈钢、钛合金或碳化硅复合管)以15°-60°螺旋角逐层缠绕在中心筒体上,形成类似弹簧的同心圆结构。流体在螺旋通道内形成主循环流(轴向流动)、次循环流(切向环流)和径向回流(管壁处流体向中心的二次流动)的复合流动模式,使雷诺数(Re)自然升高,层流边界层厚度降低至直管工况的1/5,传热系数(K值)突破800-1500 W/(m²·K),较传统管壳式换热器提升3-7倍。

热应力补偿:螺旋缠绕结构允许管束自由端轴向伸缩,配合膨胀节设计,可自行消除因温差膨胀导致的应力集中。在-196℃至800℃的宽温域循环测试中,其结构稳定性优于焊接式换热器,寿命延长30%-50%。

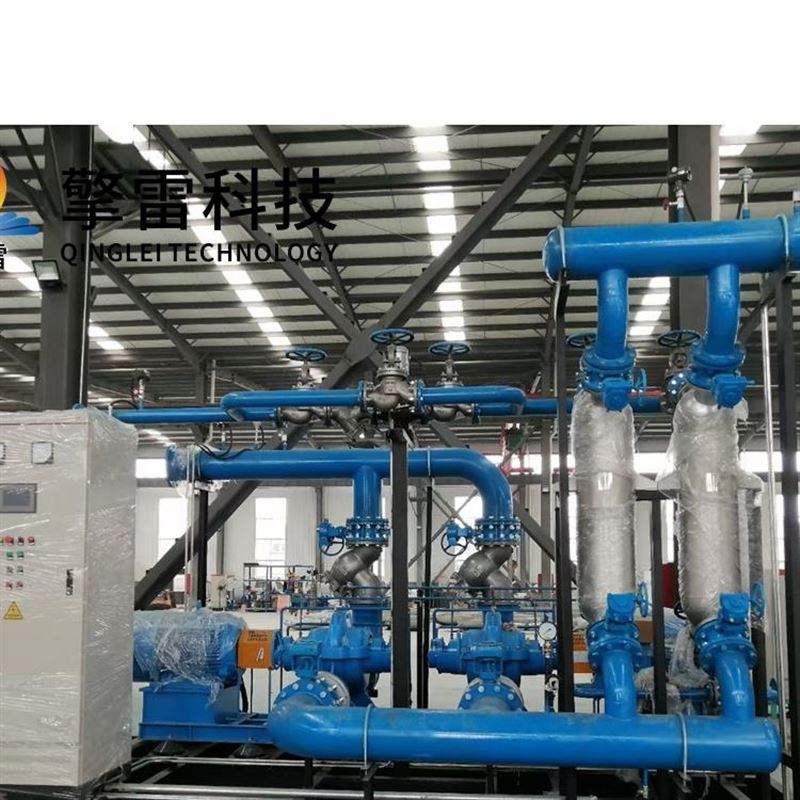

模块化设计:单个缠绕管束作为独立模块,支持在线增减。例如,某热电厂通过分阶段增加模块,实现供热能力从50MW到200MW的无缝扩展,避免初期过度投资。模块化钢结构框架支持快速拆装,某项目现场组装时间缩短60%,降低基建成本。

二、核心优势:高效、紧凑、适应性强

螺旋缠绕管换热机组凭借其独特的技术设计,在多个维度上展现出显著优势:

高效换热:传热系数较传统设备提升3-7倍,单位面积换热能力达传统设备的3-7倍,特定工况下最高可达14000 W/(m²·K)。在某石化企业催化裂化装置中,换热效率提升62%,年节约蒸汽1.2万吨,能耗降低20%-35%。

结构紧凑:通过三维立体排布,单位体积换热面积较传统设备提升60%。对管径8-12mm的传热管,每立方米容积的传热面积可达100-170平方米,相同换热量下体积缩小40%-60%。在LNG接收站项目中,设备占地面积缩小60%,节省土地成本超千万元。

适应性强:

耐腐蚀性:设备采用316L不锈钢、钛合金或碳化硅复合管束,适配含Cl⁻、H₂S等腐蚀性介质。254SMO不锈钢在含Cl⁻环境中年腐蚀速率<0.005mm,钛材设备可耐受湿氯气、稀硫酸腐蚀。

耐高温高压:设备采用全焊接结构,承压能力达15-30MPa,支持1900℃超临界蒸汽工况。

抗污堵能力:螺旋通道的自阻尼效应使振动幅度降低60%-70%,结垢倾向降低60%,清洗周期延长至2年。处理含5%固体颗粒的介质时,缠绕管式机组连续运行3000小时无堵塞,而传统设备需每月清洗。

三、应用场景:跨行业的热交换解决方案

螺旋缠绕管换热机组凭借其性能,在多个工业领域得到广泛应用:

石油化工与煤化工:

炼油过程:通过对原油进行加热,提高加工效率,降低能源消耗。

催化裂化装置:在某石化企业催化裂化装置中,换热效率提升62%,年节约蒸汽1.2万吨,能耗降低20%-35%。

乙烯裂解装置:将裂解气从850℃降至400℃,热回收效率达85%,年节约燃料气超50万吨标煤。

加氢裂化装置:替代传统U形管式换热器,减少法兰数量,降低泄漏风险。

能源领域:

余热回收:在电厂的余热回收系统中应用该机组,可提高电厂的运行效率。例如,某电厂锅炉烟气余热回收项目中,缠绕管换热机组节能25%-45%,减少能源消耗和污染物排放。设备通过回收烟气余热,将低温烟气中的热量传递给甲醇溶液,加热后的溶液可用于发电或供热。

LNG液化:在天然气液化装置中,成功应对-162℃的工况,液化效率达98%。

核电站与火电厂:用于循环水冷却和余热回收,系统热耗降低12%,年减排CO₂超万吨。

IGCC气化炉系统:应对12MPa/650℃参数,系统热效率突破48%。

环保与碳捕集:

废气处理与回收:化工行业在生产过程中会产生大量的废气,其中含有许多有价值的物质。通过对废气进行热交换处理,可以实现废气的回收和再利用,降低环境污染,提高资源利用效率。

碳捕集项目:在-55℃工况下实现98%的CO₂气体液化,助力燃煤电厂碳捕集效率提升。

制药与食品加工:

制药工艺:用于蒸馏、浓缩、提取等工艺,确保药品质量和纯度。双管板无菌设计避免交叉污染,温度波动≤±0.5℃,显著提升反应转化率和产品纯度。

食品加工:在乳制品、果汁和啤酒的生产过程中,用于加热和冷却产品,确保其口感和营养成分的保留。在罐头食品生产中用于高温杀菌,延长保质期。

新兴产业:

氢能储运:冷凝1200℃高温氢气,系统能效提升25%,支持绿氢制备与氨燃料动力系统。

地热能开发:实现地热梯级利用,推动清洁能源技术发展。

四、未来趋势:技术创新与智能化发展

随着工业技术的不断进步,螺旋缠绕管换热机组正朝着更高效、更智能、更环保的方向发展:

材料创新:

开发耐氢脆、耐氨腐蚀材料体系,支持绿氢制备与氨燃料动力系统。例如,双相不锈钢设备在湿氯气环境下的腐蚀速率仅为0.008毫米/年,显著优于同类产品。

石墨烯/碳化硅复合涂层使导热系数突破300 W/(m·K),抗热震性提升300%,在超临界CO₂发电系统中,换热效率提升22%,设备重量减轻35%。

结构优化:

通过改进换热管的结构和排列方式,以及优化螺旋缠绕的参数,进一步提高换热效率和结构紧凑性。

3D打印技术实现复杂管束一体化成型,比表面积提升至800 m²/m³。

智能化与自动化:

集成物联网传感器与AI算法,实时监测管壁温度梯度与流体流速,故障预警准确率达98%,维护效率提升50%。

根据负荷变化自动调整冷却介质流量,系统能效比提升10%-15%。

构建设备三维模型,集成温度场、流场数据,实现剩余寿命预测。

节能环保:

继续深化节能设计,提高能源利用效率,减少能源消耗和碳排放。

采用环保材料和制造工艺,降低设备在生产和使用过程中的能耗和排放,推动工业绿色发展。

开发热-电-气多联供系统,能源综合利用率有望突破85%,推动工业园区与城市能源系统的低碳化转型。

- 上一篇:高浓废水列管式换热器

- 下一篇:螺旋缠绕式冷凝器浮头结构

您的位置:

您的位置: