原料预处理中的碳化硅换热器

引言

原料预处理是工业生产中的关键环节,通过物理或化学手段改善原料性质,为后续工艺提供优质原料。在化工、制药、食品加工等领域,预处理环节常涉及高温、高压、强腐蚀等工况,传统金属换热器易因腐蚀、结垢等问题导致设备寿命缩短、维护成本高昂。碳化硅换热器凭借其耐高温、耐腐蚀、高导热等优异性能,逐渐成为原料预处理领域的核心设备,为工业节能减排与可持续发展提供了关键技术支撑。

碳化硅换热器的材料特性与结构优势

材料特性:工况下的稳定基石

耐高温性:碳化硅熔点高达2700℃,可在1600℃下长期稳定运行,短时耐受2000℃高温。例如,在锌冶炼蒸馏炉中,碳化硅换热器在1300℃锌蒸气环境下稳定运行,锌回收率提升至99.5%,较传统设备提高15个百分点。

耐腐蚀性:对浓硫酸、氢氟酸、熔融盐等介质呈化学惰性,年腐蚀速率<0.005mm,是316L不锈钢的1/100。在氯碱工业中,替代钛材换热器后,设备寿命从5年延长至10年以上,年维护成本降低60%。

高导热性:导热系数达120—270W/(m·K),是不锈钢的3—5倍,可快速传递热量,提升热交换效率。例如,在制药废水预热环节,碳化硅换热器将废水从20℃加热至80℃的时间缩短至传统设备的1/3,能耗降低30%。

耐磨性:表面硬度达莫氏9.2,可抵抗固体颗粒冲刷。在矿山选矿原料预处理中,碳化硅换热器承受矿石颗粒磨损后,传热效率衰减率仅为金属设备的1/5。

结构创新:高效换热与密封保障

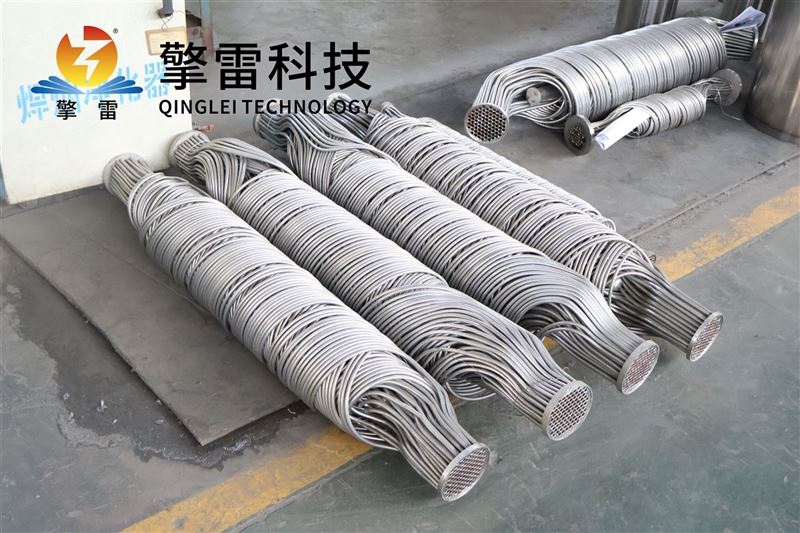

螺旋缠绕流道设计:换热管以40°螺旋角缠绕,形成多层立体传热面,增加换热面积和流体湍流程度。某钢铁企业均热炉项目采用该设计后,传热系数提升至1400W/(m²·K),热回收率达85%。

微通道结构:通道尺寸可小至0.3mm,比表面积达5000m²/m³,换热效率较传统设备提升5倍。在生物柴油废水处理中,微通道碳化硅换热器实现98%的余热回收率。

U型槽插入式密封:管件接头采用“U"型槽设计,配合耐火圈箍和涂釉工艺,漏气率低于5%,气密性提升50%以上,适用于高压氢-水换热场景。

原料预处理中的核心应用场景

1. 化工原料加热与冷却

在石化助剂催化剂生产中,碳化硅换热器用于反应釜配套换热,精准控制水热合成反应温度。例如,制备分子筛催化剂时,碳化硅换热器将反应温度波动控制在±2℃以内,结晶度提升20%,催化活性提高15%。同时,在干燥环节,碳化硅换热器为热风炉提供高效换热,确保热风温度稳定,喷雾干燥制备的微球催化剂粒径分布均匀性达95%以上。

2. 制药废水处理与余热回收

制药废水成分复杂,含高浓度有机物、重金属离子及抗生素等物质,传统金属换热器易因腐蚀导致泄漏。碳化硅换热器在废水预热、蒸发浓缩和余热回收中表现:

废水预热:利用处理后的达标废水或蒸汽预热进入系统的低温废水,减少后续加热能耗。某中药厂采用碳化硅换热器后,废水预热温度提升至75℃,蒸发过程能耗降低30%。

蒸发浓缩:作为蒸发器核心部件,碳化硅换热器承受高温和腐蚀性介质侵蚀,确保蒸发过程稳定。在抗生素废水处理中,蒸发效率提升40%,浓缩液COD去除率达99%。

余热回收:回收废水处理过程中产生的余热,用于预热原料或加热生活用水。某制药企业采用智能碳化硅换热器后,余热回收率达85%,年减少蒸汽消耗1.2万吨,运行成本降低40%。

3. 食品加工原料温度控制

在食品加工中,原料温度直接影响产品质量。碳化硅换热器用于原料杀菌、发酵温度调节等环节:

果汁浓缩:在真空蒸发浓缩过程中,碳化硅换热器将果汁从25℃加热至65℃,同时保持保留率>90%,较传统设备提高15%。

乳制品杀菌:在UHT(超高温瞬时灭菌)工艺中,碳化硅换热器实现135℃高温杀菌,热回收效率达92%,能耗降低25%。

4. 新能源领域原料预处理

在氢能源储能领域,碳化硅换热器适配20MPa高压氢-水换热场景,系统能效提升20%。例如,在加氢站氢气压缩过程中,碳化硅换热器将压缩热回收用于预热进水,热回收率达80%,节能。

技术挑战与解决策略

1. 制造成本高

碳化硅材料制备工艺复杂,导致设备价格较高。解决方案包括:

材料优化:开发纳米碳化硅、双相碳化硅等新型材料,提升性能的同时降低成本。例如,2507双相碳化硅在海水淡化中耐点蚀当量(PREN)达40以上,寿命延长至30年。

结构创新:采用3D打印技术实现复杂流道一次成型,减少装配环节,降低制造成本20%。

2. 密封难题

碳化硅与其他材料膨胀系数不同,易产生热应力导致密封失效。解决方案包括:

密封结构设计:采用U型槽插入式密封、阶梯式接头与平接头结合等技术,气密性提升50%以上。

智能监测:集成物联网传感器,实时监测管壁温度梯度、流体流速等参数,提前预警密封泄漏风险。

3. 结垢问题

原料中杂质易在换热器表面结垢,降低换热效率。解决方案包括:

防垢技术:添加阻垢剂或采用超声波防垢,减少结垢率60%以上。

清洗工艺:采用5%稀硝酸在线清洗,2小时内恢复95%传热效率。

未来发展趋势

1. 材料性能升级

通过纳米涂层改性技术,进一步提升碳化硅的导热系数和耐温性,拓展其在400℃以上高温合成反应原料加热中的应用。

2. 结构小型化与集成化

开发微型碳化硅换热器,适配实验室级小批量制药原料加热需求。同时,将换热器与温度传感器、控制系统集成,实现加热过程的智能化精准调控。

3. 绿色能源结合

结合太阳能、余热回收系统,开发低能耗碳化硅换热设备。例如,在“零碳工厂"建设中,集成太阳能预热系统,实现原料加热环节的能源自给。

4. 智能化发展

通过数字孪生技术构建虚拟换热器模型,实时监测16个关键参数,实现故障预警准确率98%,维护决策准确率>95%。某智能工厂采用该技术后,清洗周期延长至12个月,设备停机时间减少50%。

结论

碳化硅换热器凭借其耐高温、耐腐蚀、高导热等优异性能,在原料预处理领域展现出广阔的应用前景。从化工原料加热到制药废水处理,从食品加工温度控制到新能源领域原料预处理,碳化硅换热器正推动工业生产向高效、节能、环保方向转型。随着材料科学和智能制造技术的不断进步,碳化硅换热器将进一步突破成本、密封和结垢等瓶颈,为全球工业的可持续发展贡献核心力量。

原料预处理碳化硅换热器

原料预处理碳化硅换热器

- 上一篇:生物柴油废水碳化硅换热器

- 下一篇:制药冷却换热器

您的位置:

您的位置: