在化工生产过程中,换热设备是关键装置,其性能直接影响着整个生产流程的效率、能耗以及产品质量。随着化工行业对高温、高压、强腐蚀等恶劣工况下换热需求的不断增加,传统金属换热设备逐渐暴露出耐腐蚀性差、使用寿命短等问题。碳化硅材料凭借其优异的耐高温、耐腐蚀、高导热等特性,在化工换热设备领域得到了广泛应用。深入了解碳化硅换热设备的参数,对于充分发挥其性能优势、提高化工生产效益具有重要意义。

二、碳化硅材料特性参数

2.1 化学成分

碳化硅(SiC)是由硅(Si)和碳(C)两种元素组成的化合物,其化学成分的纯度对换热设备的性能有显著影响。高纯度的碳化硅材料具有更好的耐腐蚀性和化学稳定性,能够抵抗各种强酸、强碱以及有机溶剂的侵蚀。在化工生产中,对于一些对设备耐腐蚀性要求的工艺,如盐酸、硫酸等强酸的浓缩和提纯过程,应选择高纯度的碳化硅材料制作换热设备。

2.2 密度

碳化硅材料的密度一般在 3.1 - 3.3g/cm³ 之间。密度的大小会影响材料的强度和导热性能。一般来说,密度较高的碳化硅材料具有更高的强度和硬度,能够承受更大的压力和机械应力;同时,其导热性能也相对较好,有利于热量的快速传递。但在实际应用中,并非密度越高越好,过高的密度可能会增加设备的重量和成本,需要根据具体的工艺要求进行合理选择。

2.3 热导率

热导率是衡量碳化硅材料导热性能的重要指标,它反映了材料在单位时间内、单位温度梯度下传递热量的能力。碳化硅的热导率较高,通常在 80 - 490W/(m·K) 之间,且随着温度的升高而略有下降。高导热性使得碳化硅换热设备能够在短时间内实现高效的热量交换,减少热损失,提高能源利用效率。在化工生产中,对于需要快速加热或冷却的工艺过程,碳化硅换热设备的优势尤为明显。

2.4 耐腐蚀性

碳化硅材料具有优异的耐腐蚀性,能够抵抗多种化学物质的侵蚀。在化工生产中常见的酸、碱、盐等腐蚀性介质中,碳化硅换热设备表现出良好的稳定性。例如,在氯碱工业中,碳化硅换热设备可以用于处理含氯离子和*的溶液,避免了传统金属设备因腐蚀而导致的泄漏和损坏问题,大大延长了设备的使用寿命。

2.5 耐高温性

碳化硅材料具有很高的耐高温性能,其使用温度范围可达 1600℃以上。在高温环境下,碳化硅材料能够保持稳定的物理和化学性质,不会发生软化、变形或氧化等现象。这使得碳化硅换热设备能够适应化工生产中高温工艺的要求,如高温裂解、高温蒸馏等过程,为化工生产提供了可靠的热交换解决方案。

三、碳化硅换热设备结构设计参数

3.1 换热管参数

管径:碳化硅换热管的管径大小直接影响流体的流通截面和流动阻力。较小的管径可增加流体流速,增强湍流程度,提高传热系数,但同时也会增大流动阻力,增加泵的能耗;较大的管径则相反。在化工生产中,应根据流体的性质和工艺要求合理选择管径。例如,对于高粘度流体,适当增大管径可降低流动阻力,保证流体顺利流动。

管壁厚度:管壁厚度不仅影响换热管的强度和耐压能力,还对传热有一定影响。较厚的管壁会增加热阻,降低传热效率,但能提高设备的安全性,适用于高压工况;较薄的管壁则传热性能较好,但强度相对较低。在实际设计中,需根据工作压力和传热要求综合选择管壁厚度。

管长:管长的选择应考虑换热设备的整体尺寸、安装空间以及传热面积的需求。较长的换热管可以增加传热面积,提高换热效率,但也会增加设备的长度和重量,给安装和维护带来不便。因此,应根据实际情况合理确定管长。

3.2 换热器结构形式

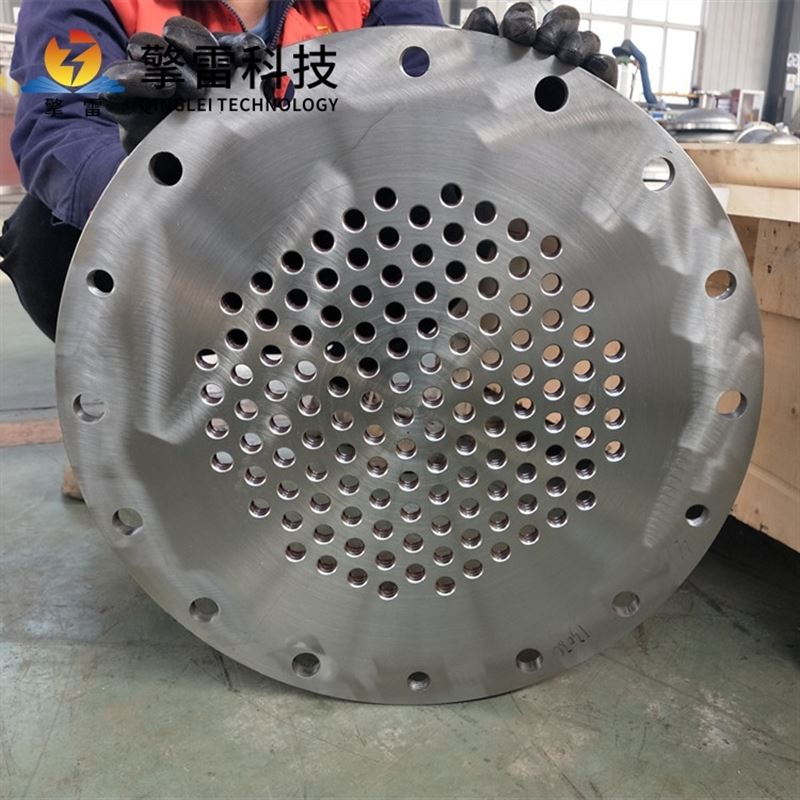

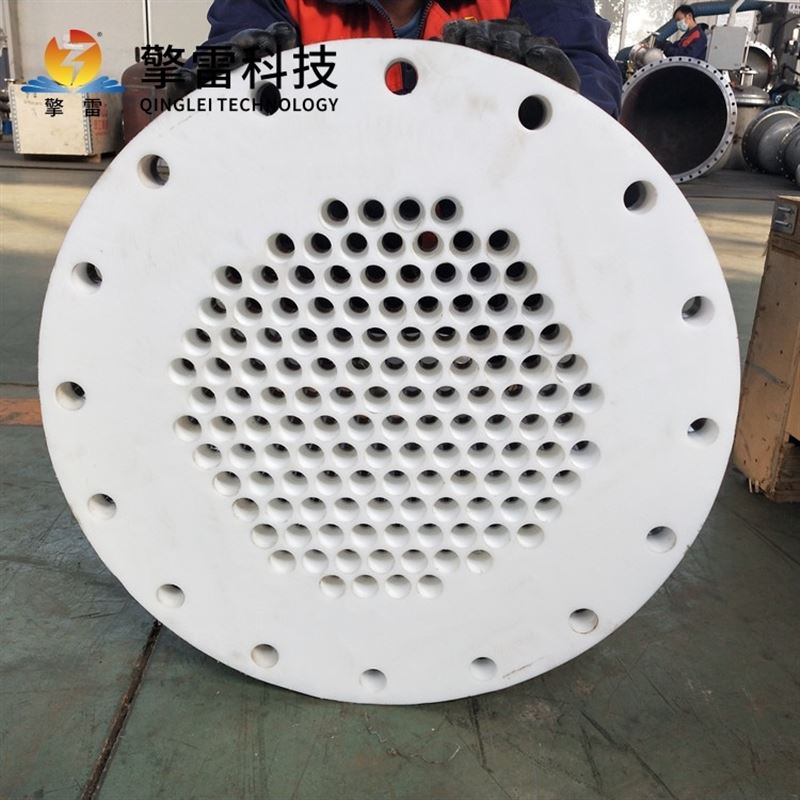

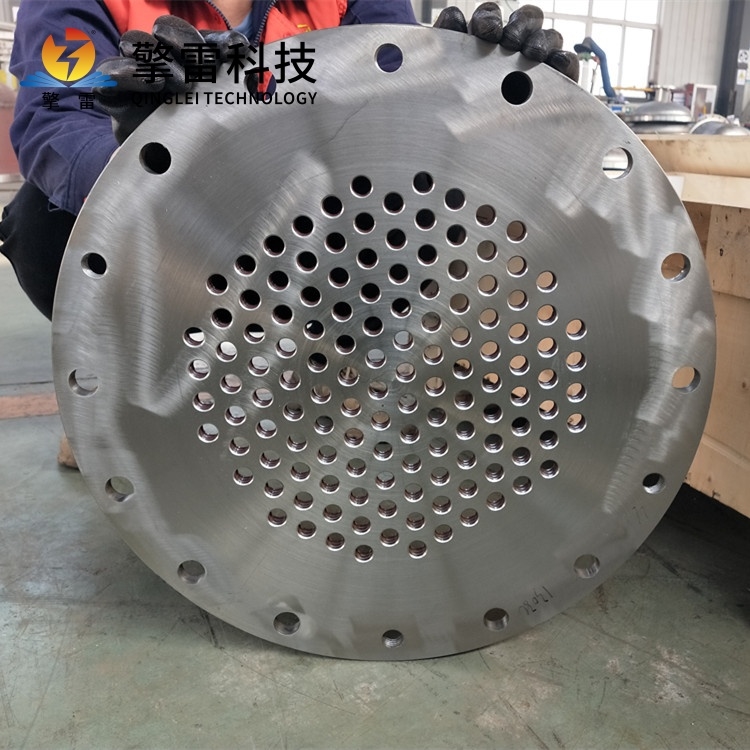

管壳式:管壳式碳化硅换热器是最常见的结构形式之一,它由壳体、管束、管板和封头等部件组成。流体分别在管程和壳程内流动,通过换热管壁进行热量交换。管壳式换热器具有结构简单、制造方便、适用范围广等优点,能够承受较高的压力和温度,适用于各种化工工艺流程。

板式:板式碳化硅换热器由一系列碳化硅换热板组成,板片之间形成薄薄的流体通道,流体在通道内流动时进行热量交换。板式换热器具有传热效率高、占地面积小、易于清洗和维护等优点,但耐压能力相对较低,适用于中低压、小流量的化工工艺。

螺旋板式:螺旋板式碳化硅换热器由两张平行的碳化硅金属板卷制成两个螺旋形通道,冷热流体分别在两个通道内逆向流动进行换热。螺旋板式换热器具有传热效率高、结构紧凑、不易结垢等优点,适用于粘度较大的流体换热。

3.3 折流板参数

在管壳式碳化硅换热器中,折流板的作用是改变壳程流体的流动方向,增加流体的湍流程度,提高传热系数。折流板的间距、形式和缺口高度等参数对换热效果有重要影响。合理的折流板间距可以使流体在壳程内均匀分布,避免出现流动死角;合适的折流板形式(如弓形、圆盘 - 圆环形等)和缺口高度可以优化流体的流动路径,增强传热效果。

四、碳化硅换热设备运行操作参数

4.1 流体流量

流体流量是影响碳化硅换热设备性能的重要操作参数之一。流量的变化会直接影响流体的流动状态和传热效果。增大流体流量可以提高流体的流速,增强湍流程度,从而提高传热系数;但同时也会增加流动阻力,导致压力降增大,能耗增加。因此,在实际操作中,需要根据换热设备的设计能力和生产工艺的要求,合理控制流体流量,以达到最佳的传热和能耗平衡。

4.2 流体进出口温度

流体进出口温度是换热设备操作过程中的关键参数。通过调节流体的进出口温度,可以控制换热设备的热负荷和换热效果。在化工生产中,精确控制流体的进出口温度对于保证产品质量和生产安全至关重要。例如,在某些化学反应中,反应物的温度需要严格控制在一定范围内,否则会影响反应的速率和产物的选择性。

4.3 压力降

压力降是指流体在换热设备内流动时所产生的压力损失。压力降的大小与流体的流量、物性以及换热设备的结构参数有关。过大的压力降会增加泵的能耗,降低系统的运行效率;同时,过高的压力还可能对换热设备的结构安全造成威胁。因此,在设计换热设备时,应合理优化结构参数,降低压力降;在操作过程中,要控制好流体流量,避免压力降过大。

4.4 清洗周期

由于化工生产中使用的流体往往含有杂质和污垢,长期运行后会在碳化硅换热设备的表面形成污垢层,降低传热效率。因此,定期清洗换热设备是保证其正常运行的重要措施。清洗周期的长短应根据流体的性质、污垢的形成速度以及生产工艺的要求等因素来确定。一般来说,对于污垢形成较快的工艺,应缩短清洗周期;对于污垢形成较慢的工艺,可适当延长清洗周期。

五、工程案例分析

5.1 项目背景

某化工企业在生产过程中,需要对一种高温有机溶剂进行冷却处理。原使用的金属换热设备由于耐腐蚀性差,经常出现泄漏问题,导致生产中断和设备维修成本增加。为了解决这一问题,企业决定采用碳化硅换热设备替代原有的金属换热设备。

5.2 参数优化策略

材料选择:选用高纯度的碳化硅材料制作换热管和管板,以提高设备的耐腐蚀性和化学稳定性。

结构设计:根据工艺要求,采用管壳式结构,合理确定换热管的管径、管壁厚度和管长,优化折流板的间距和形式,提高传热效率。

操作参数控制:安装流量调节阀和温度传感器,精确控制流体的流量和进出口温度;定期监测压力降,根据压力降的变化及时调整操作参数;制定合理的清洗周期,定期对换热设备进行清洗,保证设备的传热性能。

5.3 应用效果

经过参数优化后的碳化硅换热设备投入使用后,取得了显著的应用效果。设备运行稳定,未出现泄漏问题,大大减少了生产中断和设备维修成本;传热效率提高了[X]%,冷却改善,保证了产品的质量;同时,由于碳化硅材料的高导热性,能源利用效率得到了提高,能耗降低了[X]%。该案例表明,通过对碳化硅换热设备的参数进行优化,可以有效提高其性能,为化工生产带来良好的经济效益和社会效益。

六、结论与展望

化工碳化硅换热设备的参数对其性能有着至关重要的影响。通过对碳化硅材料特性参数、结构设计参数和运行操作参数的深入研究和分析,并采取合理的优化策略,可以提高换热设备的传热效率、降低压力降和能耗,延长设备的使用寿命,从而提升化工生产的整体效益。未来的研究可以进一步探索新型的碳化硅材料制备工艺和换热设备结构形式,结合智能化控制技术,实现碳化硅换热设备的自适应优化运行,推动化工行业向更加高效、节能、环保的方向发展。

- 上一篇:没有了

- 下一篇:防老剂废水缠绕管换热器/结构

您的位置:

您的位置: