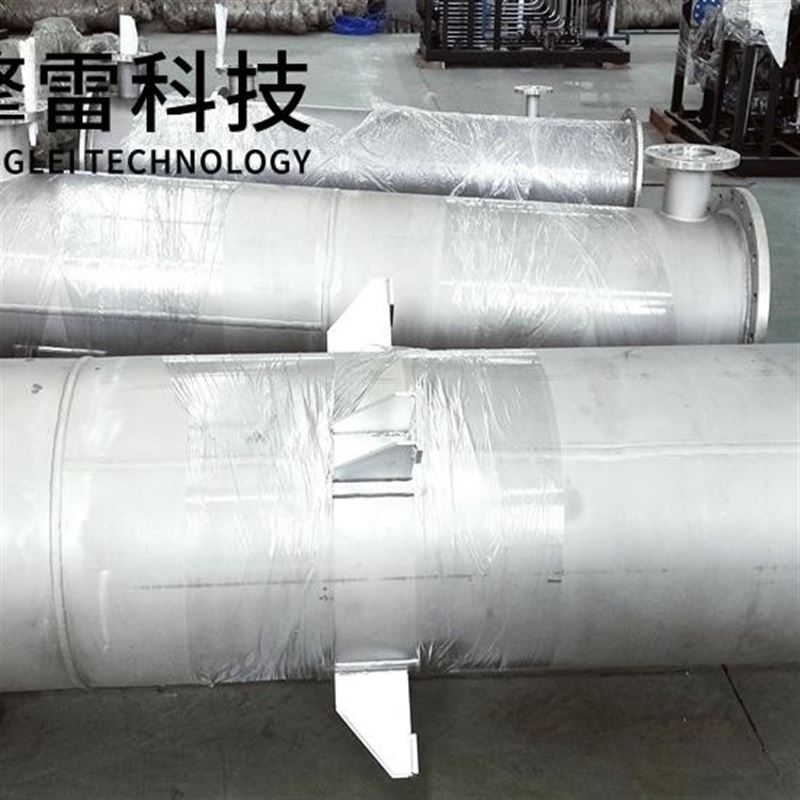

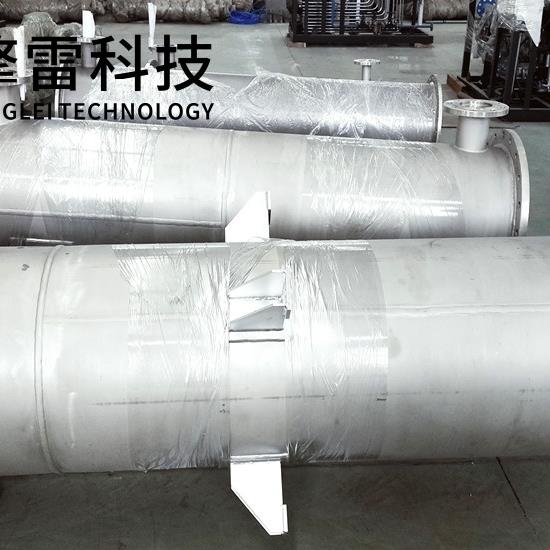

卧式管壳式换热器参数解析:结构、性能与选型指南

一、核心结构参数:决定换热效率与承压能力

公称直径(DN)

范围:DN200-DN2000,常见DN400、DN600、DN800等规格。

作用:直接影响流体流速与换热效率。例如,DN800换热器可支持大流量工况,适用于化工、电力等领域。

案例:某化工项目需将水性树脂从常温加热至70℃,流量1吨/小时,通过计算对数平均温差(Δtlm)和传热量,最终选定DN800设备。

换热面积

范围:1-500m²,需根据热负荷需求定制。

计算逻辑:通过公式

Q=U⋅A⋅ΔT lm确定,其中 Q 为传热量,U为总传热系数,ΔT lm为对数平均温差。

案例:前述化工项目最终确定换热面积为120m²。

管程与壳程设计

管程数:指流体在管内往返次数,常见组合为1-1型(单管程单壳程)、2-1型(双管程单壳程)、4-1型(四管程单壳程)。多管程设计可提高流速,增强对流换热系数,但会增加压力降。

壳程数:通常与管程数匹配优化。例如,4-1型换热器通过四管程设计,在相同压力降下提升换热效率20%。

折流板:圆缺形折流板缺口高度通常为直径的20%-40%,缺口高度25%时传热优。折流板间距需根据最佳流速调节,间距过小会导致压降增大,间距过大则传热效果下降。

管径与管长

管径:常见φ19mm、φ25mm。小管径(如φ19mm)可获得更高的对流换热系数,但需平衡压力降。

管长:一般取3-6m,长管设计可减少流体回弯次数,降低压力降。例如,某项目采用6m长管,在相同换热面积下,压力降比3m管降低15%。

二、传热性能参数:高效与稳定的双重保障

传热系数(U)

范围:6000-8000 W/(m²·℃),采用螺纹管、翅片管等高效换热管可提升至8000-12000 W/(m²·℃)。

强化技术:

螺纹管:通过增大传热面积,提升换热效率15%-20%。

涡流热膜技术:改变流体运动状态,使换热效率提升30%以上。

流速控制

管程流速:0.5-3 m/s,黏度大的流体(如油液)流速应小于0.5-1.0 m/s;易结垢流体流速宜取0.8-1.2 m/s,以减少结垢风险。

壳程流速:0.2-1.5 m/s,需优化防垢与压降平衡。

压力降

限制范围:一般控制在0.01-0.05 MPa之间。例如,某项目通过优化管束排列,将压力降从0.08 MPa降至0.03 MPa,年节电成本超10万元。

三、运行参数:精准控制与节能优化

温度条件

冷却水出口温度:不宜高于60℃,以避免结垢。

温差要求:高温侧与低温侧温差分别不应小于10℃和5℃,确保换热效率。

压力设计

设计压力:需高于最大使用压力15%,常见公称压力为1.0 MPa、1.6 MPa、2.5 MPa。例如,高压工况(如蒸汽换热)需选用2.5 MPa以上设计压力。

物料流向选择

高温流体:优先走管程,可节省保温层并减少壳体厚度。

高压流体:走管程可降低壳体承压要求。

易结垢流体:走管程便于清洗;若必须走壳程,需采用可拆式结构(如浮头式)并设置清洗通道。

四、材质参数:适应复杂工况的耐腐蚀与耐高温设计

壳体与管板材料

碳钢(Q235B):适用于低压、非腐蚀性工况,成本低但耐腐蚀性较差。

不锈钢(304/316L):耐酸碱腐蚀,适用于化工、食品等领域,寿命可达20年以上。

钛合金:耐高温(可达400℃)和强腐蚀,适用于海水淡化、氯碱工业等工况。

铜管(TP2Y):导热系数高,适用于低温换热场景。

钛管(Gr.1):耐氯离子腐蚀,是海水换热器的材料。

耐温范围

通用范围:-20℃至350℃(钛合金可达400℃),需根据介质特性选型。

五、选型与定制化服务:满足多样化需求

非标设计支持

根据介质参数(如腐蚀性、黏度)、工况要求(压力、温度、流量)及行业标准(如ASME、GB)定制换热器。

案例:某炼油厂常减压装置通过优化管程流速,使合成气冷却效率提升28%,压降控制在设计值15%以内。

智能化与环保化趋势

智能化:配备压力表、温度计及安全阀接口,实时监控运行状态;支持物联网和人工智能技术,实现远程调控与能效优化。

环保化:采用更先进的材料和技术,减少对环境的影响,例如使用低全球变暖潜值(GWP)的制冷剂。

- 上一篇:乙烯螺旋缠绕管换热设备-参数

- 下一篇:丙酮缠绕管换热器-参数

您的位置:

您的位置: