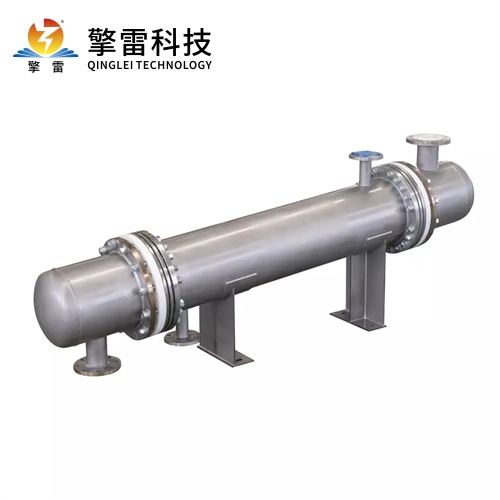

易清洗制药列管换热器维护

易清洗制药列管换热器维护

1. 结构优化:消除流体滞留区,支持快速清洗

制药列管换热器通过以下设计实现高效清洗:

可拆卸管束:采用浮头式或U型管结构,管束与壳体通过法兰连接,支持快速拆卸。例如,某药厂采用浮头式设计,当管束结垢时,仅需松开法兰即可抽出管束进行高压水射流清洗,维护时间缩短70%。

标准化接口:关键部件(如管板、折流板)采用标准化接口,便于单独更换。例如,管板与换热管的连接方式采用“胀焊结合"工艺,既确保密封性,又方便后续拆卸维护。

大口径清洗口与排水坡道:壳体顶部设置DN80以上清洗口,底部设计V型排水坡道(倾斜角≥5°),确保冷凝液和清洗废水排出,避免微生物滋生。

2. 材料创新:耐腐蚀与低附着涂层

耐腐蚀材质:与物料接触的部件(如列管、壳体、管板)多采用316L不锈钢、哈氏合金或钛合金,耐氯离子、有机溶剂腐蚀。例如,哈氏合金在含氯、含硫介质中耐腐蚀性较316L提升3倍,适用于高盐度废水蒸馏。

低附着涂层:内壁涂覆PTFE或石墨烯-陶瓷复合涂层,减少污垢附着。例如,石墨烯涂层使传热系数突破5000W/(m²·K),同时具备自清洁功能,结垢周期延长3倍。

3. 表面处理:提升清洁度

机械抛光:内壁抛光至粗糙度Ra≤0.4μm,减少物料附着。例如,在牛奶巴氏杀菌工艺中,光滑内壁可降低乳制品残留风险。

电解抛光:生物制剂生产中,316L不锈钢内壁电解抛光至Ra≤0.4μm,避免微生物附着,满足无菌要求。

二、应用场景:全流程覆盖制药生产

1. 原料药合成

抗生素发酵:碳钢-不锈钢复合冷凝器通过PID温控系统,将温度波动控制在±0.3℃以内,发酵效价提升15%。

头孢类抗生素合成:螺旋板式冷凝器实现冷却速率精准控制,晶体粒径分布集中度提升35%,产品收率提高8%。

2. 生物制药发酵

疫苗生产:双管板结构避免管壳程介质交叉污染,泄漏自动预警,连续运行2年未发生污染事件。

细胞培养液冷却:铜制盘管式换热器结合PID控制系统,将培养液从37℃降至4℃仅需8秒,温度稳定性达生物制药标准。

3. 制剂生产与环保

注射剂生产线:通过全排空设计支持CIP(在线清洗)和SIP(在线灭菌),产品合格率提升至99.9%。

中药废水处理:螺旋缠绕管换热器回收余热,年减少蒸汽消耗1.2万吨,降低碳排放8000吨。

三、清洗与维护:保障设备长效运行

1. 日常清洗

高压水射流清洗:利用30—50MPa高压水通过旋转喷头冲洗管内壁,去除软垢,适用于食品级换热器以避免化学残留。

机械清管器(Pigging):聚氨酯清管器通过压缩空气推动,刮除硬质结垢,例如在中药提取液冷凝器中清除高黏度残留。

化学清洗:针对无机盐垢,使用5%硝酸+0.5%缓蚀剂在40—50℃下循环2—4小时,恢复换热效率。

2. 在线清洗系统(CIP)

配置自动清洗站,通过程序控制酸碱交替清洗,减少停机时间。例如,某连续生产线采用CIP后,清洗时间从4小时缩短至1小时。

3. 定期维护

泄漏检测:采用酚酞试剂检测冷却水出口是否含氨(变红表明泄漏),或使用超声波测漏仪定位微小泄漏点。

振动监测:安装振动传感器,实时监测管束振动幅值。若振动超过50μm,需检查支撑架固定情况,避免管束松动或破裂。

密封件更换:每年检查O形圈、垫片等密封件老化情况,建议每3年更换一次。对于高温工况,选用氟橡胶或硅橡胶等耐高温材料。

四、未来趋势:智能化与绿色化驱动

1. 智能化监控

集成光纤测温系统和声发射传感器,实时监测压力差与泄漏情况,实现故障预警提前量达4个月,预警准确率98%。

数字孪生技术构建虚拟设备模型,结合CFD流场模拟优化清洗周期,某企业应用后年节能成本降低20%。

2. 绿色化设计

开发天然冷却介质(如CO₂工质),替代传统氟利昂等对环境有害的制冷剂。

通过热泵技术回收低温余热,系统综合能效提升50%—70%,助力碳中和目标实现。

3. 模块化与定制化

针对制药行业多品种、小批量的生产特点,开发模块化列管换热器,可根据不同反应工艺快速更换管程或壳程部件。

结合3D打印技术,为特殊工况(如复杂物料、温度压力)定制异形列管或管板,提升设备适应性。