原油加热流程中换热器的关键作用与技术优化

在石油炼制与原油集输过程中,换热器是原油加热流程的核心设备,其性能直接影响能源利用效率、工艺稳定性及设备寿命。本文从工作原理、结构优化、材料选择及运行管理等方面,系统阐述原油加热流程中换热器的技术要点与实践案例。

一、换热器在原油加热流程中的核心作用

原油加热需通过换热器实现热能的高效传递,其核心功能包括:

温度调节:将原油加热至工艺所需温度(如蒸馏塔进料温度320-330℃),或冷却裂化产物以分离组分。

能量回收:利用高温工艺流体(如催化裂化烟气、加氢反应产物)预热原油,减少燃料消耗。例如,某10Mt/a原油蒸馏装置通过优化换热网络,换热终温达319℃,年节约燃料400kg/h,降低能耗0.36kgoe/t。

工艺控制:通过精确控制换热器出口温度,确保裂化反应温度稳定,避免因温度波动导致催化剂失活或结焦。

二、换热器类型与结构优化

根据工艺需求,原油加热流程中常用换热器类型及优化方向如下:

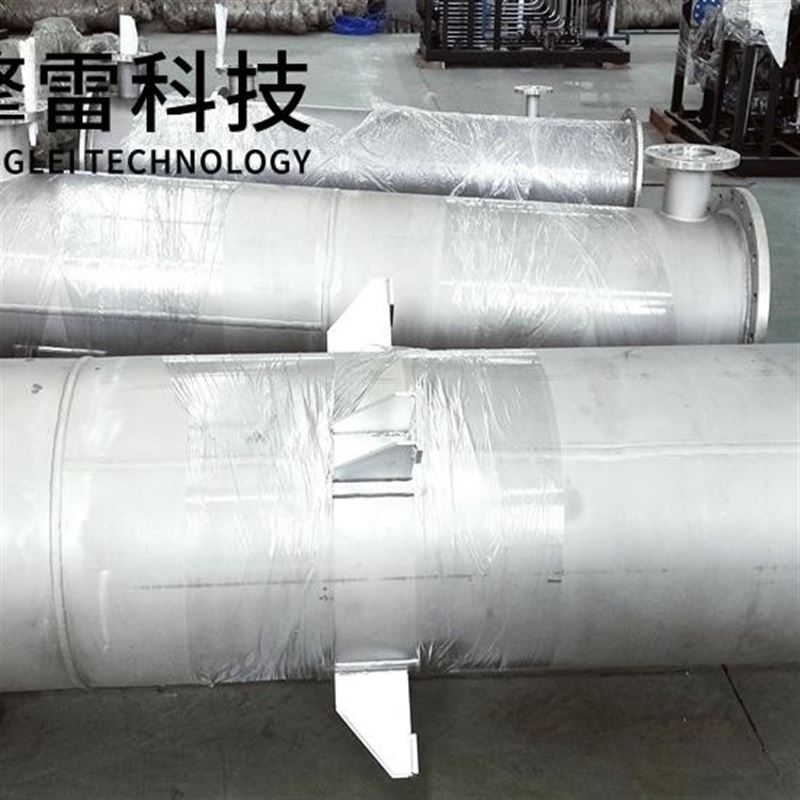

管壳式换热器

结构特点:由管束、壳体、管板等组成,原油走壳程,热媒(如导热油)走管程。

优化案例:

抗振动设计:针对管束振动问题,在原油入口增设导流筒,通过缓冲腔吸收流速变化冲击,延长设备寿命。

阻尼系数提升:在翅片管间加装减震支撑圈,防止振动导致焊缝开裂。某海上平台通过此改造,换热器故障率降低60%。

螺旋板式换热器

结构特点:由两张平行金属板卷制成螺旋通道,原油与热媒逆向流动,传热效率高。

应用场景:适用于大排量、低压差工况(如大站库原油外输加热),传热系数较管壳式提升40%。

缠绕管式换热器

结构特点:传热管螺旋缠绕于芯筒,形成多层流道,适用于高温高压工况。

优势:

传热系数达14000 W/(㎡·℃),较传统设备提升30%;

逆流设计使温差利用率提高至95%,减少热损失。

三、材料选择与腐蚀防护

原油含硫、氯等腐蚀性成分,换热器材料需满足耐高温、抗腐蚀要求:

管束材料:

常规工况:选用双相不锈钢(如2205),年腐蚀速率≤0.008mm;

高温高压工况:采用镍基合金(如Inconel 625),耐温达800℃,抗氢腐蚀性能优异。

表面处理:

对碳钢部件进行环氧树脂涂层,降低硫腐蚀风险;

采用电化学保护(如牺牲阳极),延长设备寿命。

防垢设计:

控制原油流速≥1m/s,减少结垢倾向;

定期化学清洗(如使用EDTA络合剂),去除已形成垢层。

四、运行管理与节能优化

温度控制策略:

配置双温度控制器(热媒温度控制器+原油出口温度控制器),实现快速响应。例如,当原油流量减小导致温度升高时,自动开大热媒旁通阀,减少进入换热器的热媒流量。

热媒系统维护:

定期检测导热油氧化变质情况,防止结焦导致传热效率下降;

膨胀罐充氮保护,避免热媒与空气接触氧化。

换热网络优化:

采用夹点技术,合理匹配冷热物流。例如,将高温热源(如减压渣油)安排在换热后段,与低温冷流(如拔头油)换热,提高热量回收率。

某8Mt/a原油蒸馏装置通过优化换热顺序,换热终温从284℃提升至295℃,年效益近千万元。

五、典型案例分析

案例:某海上平台热媒换热器改造

问题:原翅片管换热器因振动导致焊缝开裂,热媒泄漏率高达15%/年。

改造措施:

增设导流筒与减震支撑圈,降低振动应力;

改用Inconel 625镍基合金管束,提升耐腐蚀性;

优化热媒流速至1.5m/s,减少结垢。

效果:改造后设备寿命延长至8年以上,年维护成本降低40%。

六、未来发展趋势

高效传热技术:采用纳米流体或增设换热层,进一步提升传热效率;

智能化监控:集成光纤测温与声发射传感器,实现泄漏预警与故障预测;

绿色制造:使用可回收材料(如钛合金),降低全生命周期碳排放。

您的位置:

您的位置: