盐酸碳化硅换热器参数详解及选型应用

摘要:本文主要围绕盐酸碳化硅换热器的参数展开深入探讨。介绍了盐酸工况对换热器的特殊要求,详细阐述了碳化硅换热器在应对盐酸环境时的关键参数,包括结构参数、性能参数和运行参数等。同时分析了各参数之间的相互关系以及对换热器在盐酸体系中应用效果的影响,为盐酸碳化硅换热器的合理选型和优化运行提供参考。

一、引言

在化工、冶金等众多工业领域中,盐酸是一种广泛应用且具有强腐蚀性的介质。在涉及盐酸的生产、储存和运输等工艺过程中,常常需要进行热量的交换,以实现工艺条件的控制和能源的合理利用。然而,盐酸的强腐蚀性对换热器提出了要求,传统的金属换热器在盐酸环境中极易被腐蚀,导致设备寿命短、维护成本高,甚至可能引发安全事故。碳化硅材料具有优异的耐腐蚀性、高导热性和良好的机械性能,使得盐酸碳化硅换热器成为在盐酸工况下理想的换热设备。准确了解和合理设置盐酸碳化硅换热器的参数,对于确保其高效、稳定、安全运行至关重要。

二、盐酸工况特点及对换热器的要求

2.1 盐酸工况特点

盐酸是一种强酸,具有强烈的腐蚀性,能与多种金属发生化学反应,尤其是在高温、高浓度条件下,腐蚀性更强。此外,盐酸在加热或浓缩过程中可能会产生挥发和结晶现象,对换热器的结构和材料造成额外的损害。

2.2 对换热器的要求

耐腐蚀性:换热器材料必须能够抵抗盐酸的腐蚀,确保在长期运行过程中不发生泄漏和损坏,保证设备的安全性和可靠性。

高导热性:为了实现高效的热量交换,换热器材料应具有良好的导热性能,以减少热阻,提高换热效率。

耐温性:能够适应盐酸工况下的温度变化,在高温或低温条件下保持稳定的性能,不发生变形或损坏。

抗结晶和结垢性:减少盐酸在换热器表面的结晶和结垢现象,降低维护成本,保证换热器的长期高效运行。

三、盐酸碳化硅换热器结构参数

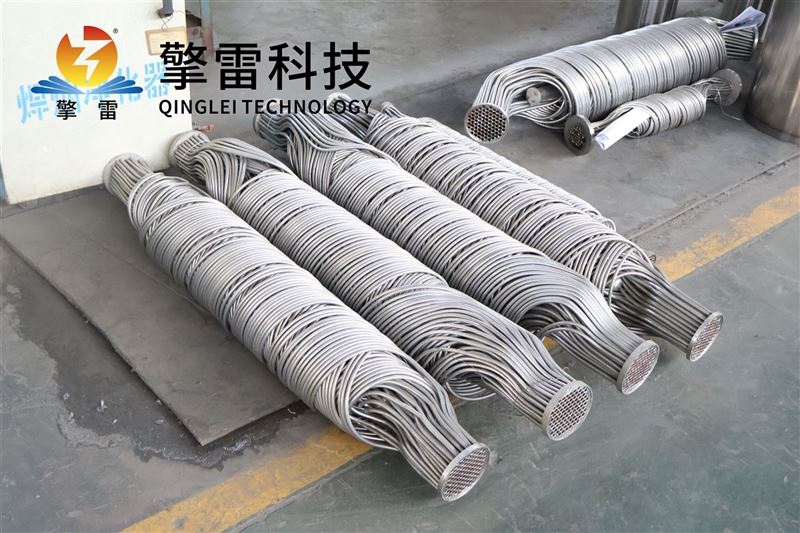

3.1 换热管参数

管径

意义:换热管管径直接影响换热器的传热面积和流体流动阻力。较小的管径可以增加单位体积内的传热面积,提高换热效率,但同时会增加流体流动阻力,导致泵的能耗增加。

取值范围:在盐酸碳化硅换热器中,常见的换热管管径范围为10 - 50mm。具体选择应根据换热器的设计要求、流体性质和工艺条件等因素综合考虑。例如,对于高粘度的盐酸溶液,为了减少流动阻力,可能会选择较大管径的换热管。

管长

意义:管长决定了换热器的总传热面积和设备的占地面积。较长的管长可以增加传热面积,提高换热能力,但也会使设备高度增加,给安装和维护带来一定困难。

取值范围:管长一般在1 - 6m之间。在实际应用中,需要根据换热器的布置空间、换热负荷和流体流速等因素进行合理选择。

管壁厚度

意义:管壁厚度要保证换热管在盐酸工况下的耐压和耐腐蚀性能。过薄的管壁可能无法承受内部压力和盐酸的腐蚀,导致泄漏;过厚的管壁则会增加材料成本和热阻,降低换热效率。

取值范围:根据盐酸的浓度、温度和压力等工况条件,管壁厚度通常在2 - 10mm之间。对于高浓度、高温的盐酸工况,应选择较厚的管壁。

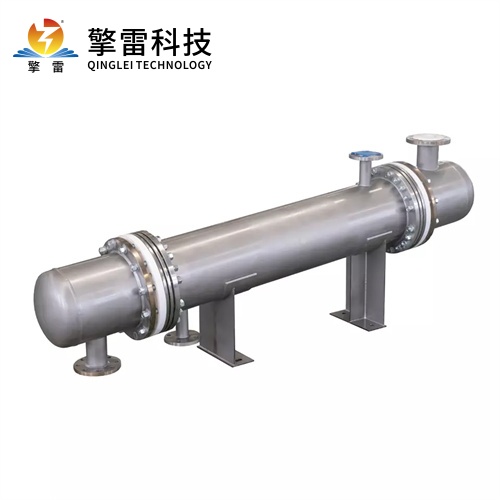

3.2 壳体参数

壳体直径

意义:壳体直径决定了换热器的内部空间和换热管的排列方式。较大的壳体直径可以容纳更多的换热管,增加传热面积,但也会使设备体积增大,成本增加。

取值范围:壳体直径根据换热器的换热负荷和换热管数量确定,一般在200 - 2000mm之间。

壳体材质

意义:虽然换热管采用碳化硅材料,但壳体材质也需要具备一定的耐腐蚀性和机械强度,以保护换热管和承受内部压力。

常用材质:常用的壳体材质有玻璃钢、聚丙烯(PP)、聚氯乙烯(PVC)等塑料材质,以及一些耐腐蚀的合金钢。对于盐酸浓度较高、温度较低的工况,塑料材质的壳体具有较好的耐腐蚀性和经济性;而对于高温、高压的盐酸工况,可能需要采用耐腐蚀的合金钢作为壳体材质。

3.3 换热管排列方式

意义:换热管的排列方式影响流体在壳程的流动分布和传热效果。合理的排列方式可以提高流体的湍流程度,增强传热系数,减少死角和短路现象。

常见排列方式:常见的换热管排列方式有正三角形排列、正方形排列和转角正方形排列等。正三角形排列可以在有限的壳体空间内排列更多的换热管,传热效果较好;正方形排列便于清洗和维护,但传热面积相对较小;转角正方形排列结合了前两者的优点,在一定程度上兼顾了传热效果和清洗便利性。

四、盐酸碳化硅换热器性能参数

4.1 换热系数

意义:换热系数是衡量换热器传热性能的重要指标,它反映了单位时间内、单位温度差下,通过单位传热面积所传递的热量。换热系数越高,换热器的传热效果越好。

影响因素:换热系数受到多种因素的影响,包括流体性质(如流体的导热系数、粘度、密度等)、流体流速、换热管的结构参数(如管径、管壁粗糙度等)以及换热管的排列方式等。在盐酸工况下,由于盐酸的腐蚀性可能会导致换热管表面粗糙度增加,从而影响换热系数。

提高方法:可以通过增加流体流速、优化换热管的结构和排列方式、采用高效的传热表面处理技术等方法来提高换热系数。

4.2 阻力损失

意义:流体在换热器中流动时会受到阻力,导致压力下降,这部分压力损失称为阻力损失。阻力损失会增加泵的能耗,影响系统的运行经济性。

计算方法:阻力损失可以通过测量流体在换热器进出口的压力差来得到。也可以通过经验公式或实验数据进行估算,阻力损失与流体的流速、流体的物性、换热器的结构等因素有关。

控制措施:优化换热器的结构设计,减少流体的局部阻力;合理选择流体流速,避免流速过高导致阻力损失过大;定期清洗换热器,防止换热管表面结垢增加阻力。

4.3 耐腐蚀性能指标

腐蚀速率

意义:腐蚀速率是衡量材料在盐酸环境中耐腐蚀性能的直接指标,它表示单位时间内材料被腐蚀的厚度。腐蚀速率越低,材料的耐腐蚀性能越好。

测试方法:通常采用浸泡试验或电化学测试等方法来测定碳化硅材料在盐酸中的腐蚀速率。在实际应用中,要求碳化硅材料在特定浓度的盐酸溶液中,在一定温度和时间条件下的腐蚀速率低于规定的标准值。

耐温耐压性能

意义:盐酸碳化硅换热器需要在一定的温度和压力条件下运行,因此材料必须具备良好的耐温耐压性能,以保证设备的安全性和可靠性。

测试方法:通过高温高压试验来测试碳化硅材料的耐温耐压性能。在规定的温度和压力条件下,保持一定时间,观察材料是否发生变形、破裂等损坏现象。

五、盐酸碳化硅换热器运行参数

5.1 流体流速

意义:流体流速对换热器的传热效果和阻力损失有重要影响。适当的流速可以提高流体的湍流程度,增强传热系数,但同时也会增加阻力损失。

取值范围:在盐酸碳化硅换热器中,管程和壳程的流体流速需要根据具体的工况条件进行合理选择。一般来说,管程流体流速建议在0.5 - 3m/s之间,壳程流体流速建议在0.2 - 1.5m/s之间。

5.2 流体温度

意义:流体温度是影响换热器传热过程的重要因素。盐酸的温度会影响其腐蚀性和物性,同时也会影响换热器的材料选择和结构设计。

控制要求:在运行过程中,需要严格控制盐酸的进出口温度,确保其在换热器的设计温度范围内。对于高温盐酸,需要采取相应的隔热措施,防止热量散失和对周围环境造成影响;对于低温盐酸,需要注意防止结晶和冻结现象的发生。

5.3 流体浓度

意义:盐酸的浓度直接影响其腐蚀性和换热器的选材和设计。不同浓度的盐酸对碳化硅材料的腐蚀速率不同,同时也会影响流体的物性和传热性能。

监测与调整:在运行过程中,需要定期监测盐酸的浓度,并根据工艺要求及时调整。如果盐酸浓度发生变化,可能会影响换热器的换热效率和耐腐蚀性能,需要及时采取相应的措施进行调整。

六、结论

盐酸碳化硅换热器的参数包括结构参数、性能参数和运行参数等多个方面,这些参数相互关联、相互影响,共同决定了换热器在盐酸工况下的应用效果。在选型和设计盐酸碳化硅换热器时,需要综合考虑盐酸的工况特点、换热负荷、设备成本等因素,合理确定各参数的取值。同时,在运行过程中,要加强对运行参数的监测和控制,及时调整参数,确保换热器始终处于最佳运行状态,实现高效、稳定、安全的热量交换,为盐酸相关工艺的顺利进行提供保障。

您的位置:

您的位置: