采暖换热机组:高效温控与智能集成的现代供暖核心设备

一、技术定位与核心价值

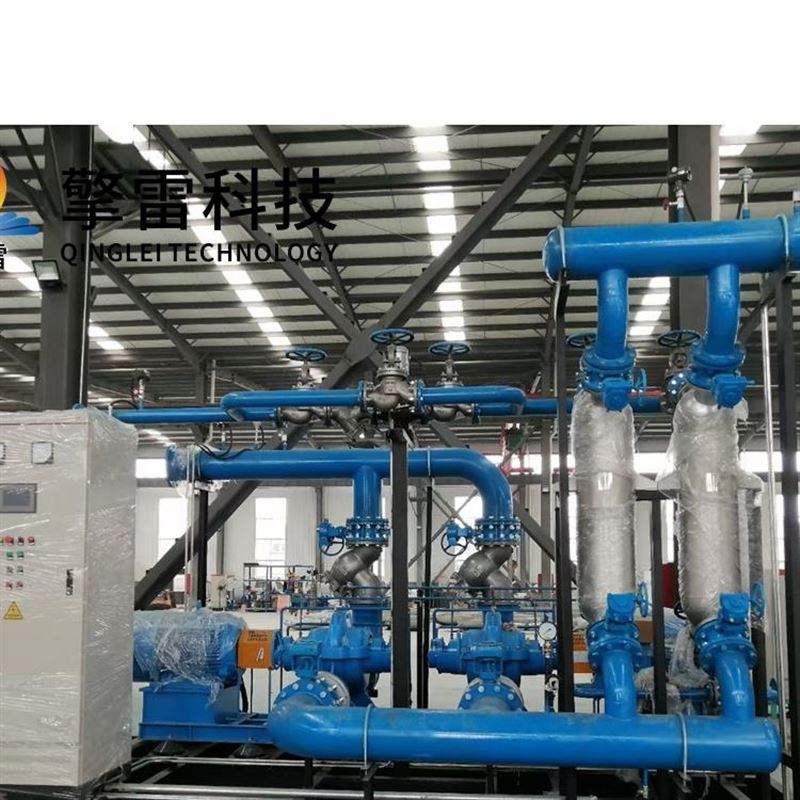

采暖换热机组是集换热器、循环泵、补水泵、阀门、仪表及控制系统于一体的模块化热能管理设备,专为建筑供暖、工业加热及区域能源站设计。其核心价值体现在三方面:

高效换热:通过板式、管壳式或翅片管式换热器,实现热源(蒸汽/热水)与采暖介质(水/空气)的高效热量传递,传热系数可达6000-12000W/(m²·℃),热回收率超95%。

智能调控:配备工控计算机或智能化温控器,可实时监测温度、压力、流量等参数,并根据室外环境温度、室内需求自动调节供水温度,误差控制在±1℃以内,支持峰谷电价智能切换运行模式,节能率达20%-30%。

安全可靠:采用耐高温、耐腐蚀材料(如不锈钢、钛合金),集成超温报警、超压泄放、缺水保护等多重安全机制,故障停机率低于0.5%,使用寿命超15年。

二、核心部件与技术特性

换热器:

板式换热器:由波纹状金属板片叠加而成,换热面积大、结构紧凑,适用于中小流量场景,如住宅小区集中供暖。某商业综合体项目采用板式换热机组,供热效率提升40%,室内温度波动<1℃。

管壳式换热器:通过管束与外壳实现热交换,承压能力强,适用于高温高压工况,如大型工业采暖系统。某化工企业采用管壳式机组,在-20℃严寒条件下稳定供热,能源成本降低25%。

翅片管式换热器:通过翅片增加换热面积,适用于空气介质采暖,如暖风机、空调系统。某农业温室项目采用翅片管机组,结合地暖系统,实现精确控温(±0.5℃),作物产量提升15%。

循环泵与补水泵:

循环泵采用变频控制技术,根据实际负荷动态调节流量,能耗降低30%-50%。

补水泵配备自动稳压装置,确保系统压力恒定,避免因压力波动影响换热效率。

控制系统:

集成温度传感器、压力变送器、流量计等仪表,实时反馈运行数据。

支持远程监控与故障预警,通过物联网技术实现无人值守运行,运维成本降低40%。

三、应用场景与效益分析

建筑供暖:

住宅小区:某10万平方米住宅小区采用板式换热机组,结合散热器或地暖系统,实现舒适采暖,年节约标准煤300吨,减少CO₂排放800吨。

商业建筑:某20万平方米购物中心采用翅片管式换热机组,结合中央空调系统,实现大面积采暖需求,室内温度均匀性提升20%,能耗降低18%。

工业加热:

化工生产:某化工企业采用管壳式换热机组,将反应釜加热时间缩短30%,产品合格率提升至99.5%。

食品加工:某乳制品厂采用板式换热机组,实现牛奶巴氏杀菌(72℃→4℃)与预热(25℃→75℃)一体化,热回收率达90%,年节约蒸汽成本500万元。

农业温室:

某农业公司采用翅片管式换热机组,结合生物质锅炉,为10万平方米温室提供稳定热源,作物生长周期缩短10%,年增产20%。

四、技术趋势与未来展望

材料创新:

研发石墨烯涂层技术,导热系数提升至3000W/(m·K),抗腐蚀性能增强5倍,适用于强酸、强碱工况。

开发陶瓷复合管,耐温达1000℃,适用于超临界流体换热,拓展新能源领域应用。

结构优化:

采用3D打印流道技术,构建仿生树状分形流道,传热效率提升40%,压降降低25%。

集成智能检漏系统,通过光纤传感器实时监测双管板隔离腔压力变化,泄漏检测灵敏度达0.01bar。

系统集成:

推动“热-电-冷”联供系统发展,与余热发电装置、吸收式制冷机耦合,实现能源梯级利用。某化工园区采用该系统后,综合能源利用率突破85%,碳排放减少30%。

开发数字孪生运维平台,构建设备三维模型,集成温度场、流场数据,预测剩余寿命,优化清洗周期。某企业应用后,非计划停机减少60%,维护成本降低40%。

您的位置:

您的位置: