钛换热器:耐蚀高效与轻质高强的工业热交换核心设备

一、技术定位与核心价值

钛换热器是以工业纯钛或钛合金为材质的高效热交换设备,凭借钛金属的性能,成为化工、石油、食品、医药等领域的核心设备。其核心价值体现在三方面:

耐腐蚀性:钛表面易形成致密氧化膜(TiO₂),可抵抗海水、强酸(如盐酸、硫酸)、强碱及盐溶液腐蚀,在海洋工程中耐蚀性较不锈钢提升3—5倍,使用寿命延长8—10年。

高效传热与轻量化:钛合金导热系数虽低于铜,但通过薄壁设计(钛管壁厚0.2—4.5mm)和湍流强化技术(如螺旋导流板),传热效率较传统设备提升10%—30%,同时密度仅为钢的60%,重量更轻,便于安装运输。

卫生安全与环保:钛为无毒金属,无金属离子析出风险,符合食品级卫生标准,且可100%回收,符合绿色制造趋势。

二、核心类型与技术特性

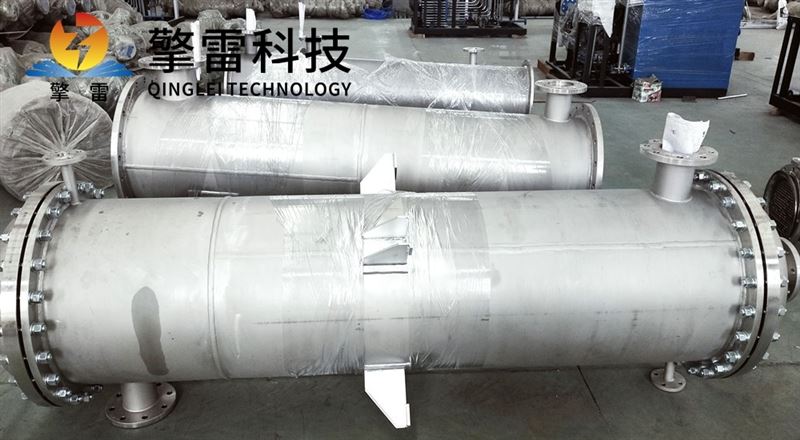

钛管换热器:

结构:由壳体、管板、钛管、折流板及封头组成,热流体在钛管内流动,冷流体在管外流动,通过管壁传热。

强化传热:折流板迫使管外流体形成湍流,减少流动死区,传热系数提升35%—40%。

应用场景:海水淡化、船舶冷却、化工酸碱溶液换热。例如,在海水淡化中,钛管换热器可稳定运行10年以上,维护成本降低50%。

钛板换热器:

结构:由波纹钛板叠装而成,板间形成薄流道,流体呈三维湍流流动。

优势:传热系数是管壳式的3—5倍,末端温差<1℃,占地面积仅为管壳式的1/5—1/10。

应用场景:食品加工(如牛奶巴氏杀菌)、制药工艺热交换。例如,某乳制品厂采用钛板换热器,将牛奶从72℃冷却至4℃,热回收率达90%,能耗降低30%。

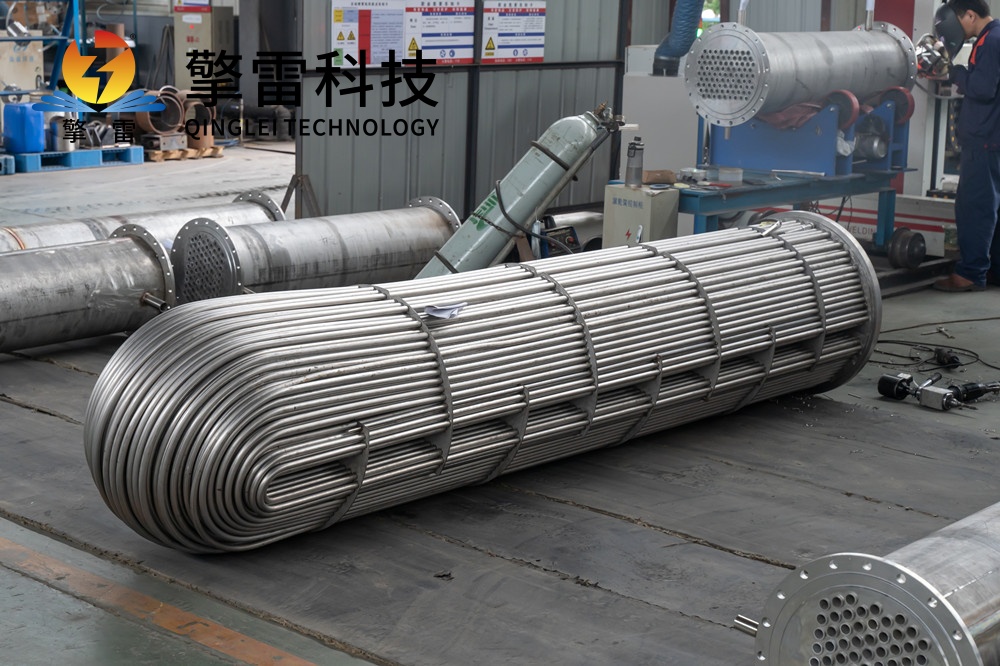

钛列管式换热器:

结构:多根钛管并列排列,热流体在管内流动,冷流体在壳程流动。

强化技术:内部设置螺旋导流板或翅片,增强湍流效果。

应用场景:原油提炼、气体处理等高温高压工况。例如,在炼油厂中,钛列管式换热器可承受350℃高温和10MPa压力,保障工艺稳定性。

三、应用场景与效益分析

化工与石油行业:

案例:某化工企业采用钛管换热器处理盐酸溶液,在浓度<3%条件下,设备寿命达15年,较不锈钢设备延长3倍,维护成本降低70%。

效益:避免因腐蚀导致的泄漏风险,保障生产连续性。

食品医药行业:

案例:某制药企业采用钛板换热器进行抗生素发酵液恒温控制,温度波动≤±0.5℃,反应转化率提升10%,产品纯度达99.9%。

效益:符合GMP标准,无金属污染风险,提升产品质量。

海洋工程与海水淡化:

案例:某舰船海水淡化系统采用钛管换热器,耐海水腐蚀特性优异,设备体积减少40%,适应复杂安装环境。

效益:降低维护频率,延长设备寿命至20年。

新能源与环保领域:

案例:某地源热泵项目采用钛列管式换热器,实现热能高效转换,COP值(能效比)达4.5,较传统设备提升20%。

效益:减少能源消耗,降低碳排放。

四、技术趋势与未来展望

材料创新:

研发Ti-Al-Nb等新型合金,提升高温强度与抗蠕变性,拓宽应用场景至核电、航空航天等领域。

采用钛钢复合板技术,降低制造成本30%,适用于大型化工容器。

结构优化:

开发3D打印管束,实现复杂流道一次成型,换热效率再提升20%,定制化成本降低60%。

集成智能检漏系统,通过光纤传感器实时监测泄漏,响应时间<1秒。

系统集成:

结合数字孪生技术,实现设备状态监测与故障预警,降低非计划停机风险。

推动“热-电-冷”联供系统发展,与余热发电装置耦合,综合能源利用率突破85%。

绿色制造:

钛合金可100%回收,碳足迹降低35%,支持氢燃料、氨燃料动力系统全生命周期碳管理。

预计到2030年,全球钛材换热器市场规模将达8亿美元,年复合增长率5%—6%,氢能、CCUS(碳捕集)等领域需求将快速增长。

您的位置:

您的位置: