气气换热器:工业热能管理的核心设备与未来趋势

一、技术定位与核心价值

气气换热器是一种通过热传导和对流传热原理,实现两种不同温度气体间热量交换的设备。其核心价值体现在三方面:

能源效率提升:通过回收工业过程中的余热,减少能源浪费。例如,在发电厂中,气气换热器可回收烟气余热,将热效率提升1.2%,年节约燃料成本数百万元。

工艺稳定性保障:在化工反应中,精确控温可提升产品质量。例如,合成氨生产中,换热器将反应气温度稳定在400-500℃,确保反应效率。

环保与可持续发展:减少温室气体排放,助力碳中和目标。例如,钢铁行业高炉煤气余热回收换热器,年减排二氧化碳超2万吨。

二、核心类型与技术特性

板式气气换热器:

结构:由金属板片堆叠而成,板间形成狭窄流道,气体错流而行。

优势:传热效率高(是管壳式的3-5倍)、占地面积小(仅为管壳式的1/5-1/8)、模块化设计易于维护。

应用:化工、电力行业的余热回收,如催化裂化装置中回收反应热。

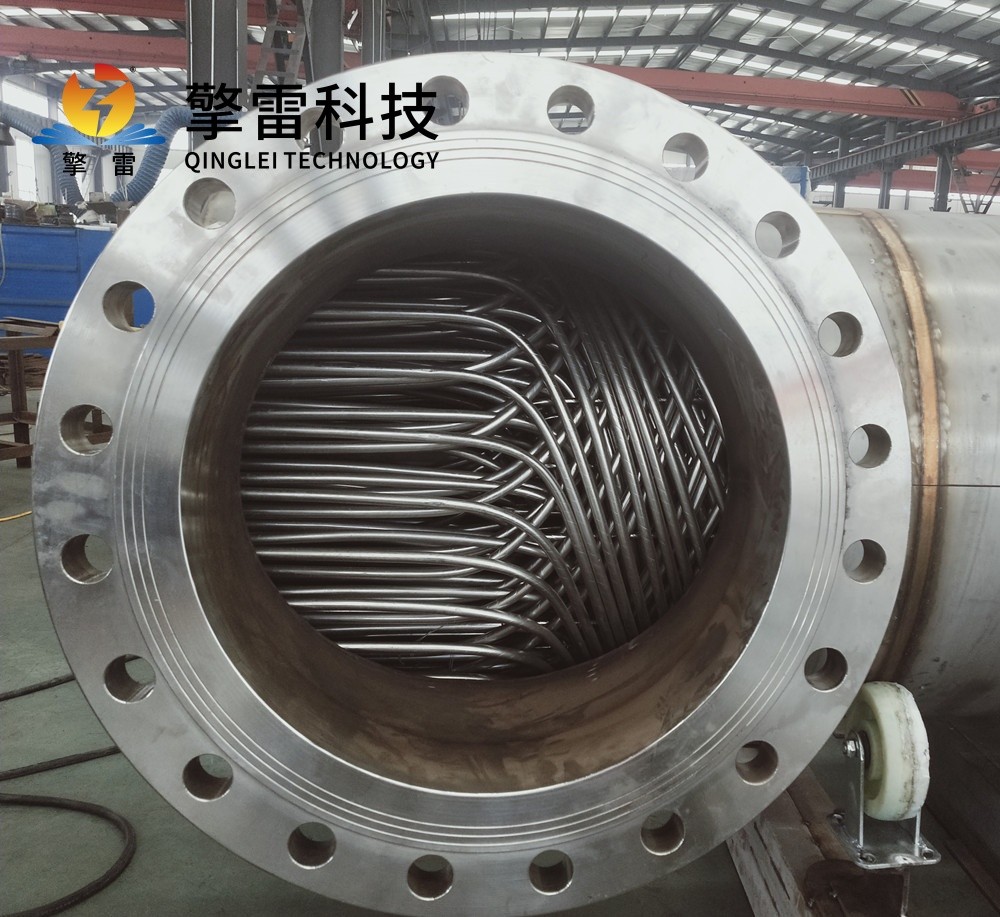

管壳式气气换热器:

结构:由壳体、管束、管板组成,气体分别在管内和壳侧流动。

优势:耐高温高压(如350℃高温、10MPa压力)、结构简单、成本较低。

应用:石油炼制、燃气轮机尾气冷却等场景。

螺旋板式气气换热器:

结构:由两个螺旋形金属板交错形成螺旋通道。

优势:抗污垢能力强、适合黏稠介质(如重油加热)。

应用:冶金行业高温熔炼炉预热。

新型结构:

逆流式设计:高温气体与低温气体流动方向相反,热效率提升10%-15%。

微通道技术:通过微米级流道增强传热,减少结垢风险,适用于高精度控温需求。

三、应用场景与效益分析

化工与石油行业:

反应热回收:在合成氨、尿素生产中,回收反应热用于预热原料,降低能耗20%-30%。

催化裂化装置:回收高温烟气余热,产生蒸汽供生产使用,年节约标准煤数千吨。

电力行业:

燃气轮机余热回收:将排烟温度从600℃降至150℃,热效率提升8%-10%,年减排二氧化碳超10万吨。

燃煤锅炉烟气冷却:回收烟气余热加热锅炉给水,减少燃料消耗15%-20%。

冶金行业:

高炉煤气余热回收:将煤气温度从200℃降至50℃,热回收率从65%提升至88%,年节约标准煤2.1万吨。

电弧炉烟气冷却:回收烟气余热产生蒸汽,满足厂区供暖需求。

清洁能源领域:

燃料电池系统:预热氢气并回收废热,系统效率提升5%-8%。

生物质能源利用:回收生物质燃烧余热,提高燃烧效率10%-15%。

太阳能热能利用:在太阳能集热系统中,将太阳能转化为热能并储存,供暖效率提升20%-30%。

新兴技术融合:

超临界CO₂循环:在太阳能、生物质能发电中,气气换热器实现热源与冷源间的高效热能转移。

氢能源应用:优化氢气热管理,提高氢燃料电池系统效率。

四、技术趋势与未来展望

高效换热技术:

新型传热介质:采用纳米流体等高导热介质,提升传热效率。

结构优化:3D打印流道技术实现定制化设计,比表面积提升至500㎡/m³,传热系数突破12000W/(m²·℃)。

多功能化应用:

集成化设计:将换热器与蒸汽发生器、除湿器等功能模块集成,减少设备占地面积。

跨领域应用:在数据中心冷却、电池热管理等新兴领域发挥作用。

智能化控制:

数字孪生技术:构建虚拟模型实时映射运行状态,AI算法预测剩余寿命准确率超95%。

物联网联动:与余热发电装置、储能系统联动,实现能源系统高效运行。

材料创新:

碳化硅-石墨烯复合材料:导热系数突破300W/(m·K),耐高温性能提升至1600℃。

钛合金材料:抗腐蚀性能优异,适用于海洋工程和化工工况。

绿色制造与碳中和:

碳足迹降低:通过材料回收和清洁能源驱动,设备全生命周期碳足迹减少30%以上。

清洁能源适配:与太阳能、风能等可再生能源系统深度耦合,推动“零碳工厂”建设。

市场前景:

规模增长:预计到2030年,全球气气换热器市场规模将突破800亿元,年复合增长率6%-8%。

需求驱动:清洁能源、氢能源、数据中心等新兴领域需求快速增长,占比将超40%。

您的位置:

您的位置: