单程列管式冷凝器:工业热交换领域的高效利器

一、技术原理:间壁式换热的精密设计

单程列管式冷凝器通过金属管壁实现蒸汽与冷却介质的热量交换,其核心原理为间壁式换热。高温蒸汽或气体从壳程入口进入,在内置折流板的引导下呈S型流动,强化湍流效应;冷却介质(如水或空气)则沿管程单向流动,与壳程热流体形成逆流或并流换热。蒸汽接触低温管壁时释放潜热(2257 kJ/kg),冷凝为液体,而冷却介质吸收热量后温度升高,完成热交换循环。其单管程设计减少流动阻力,提升流速,结合正三角形或旋转正方形排列的管束(管间距1.5-3倍管径),使传热系数较传统设备提升40%,压降降低30%。

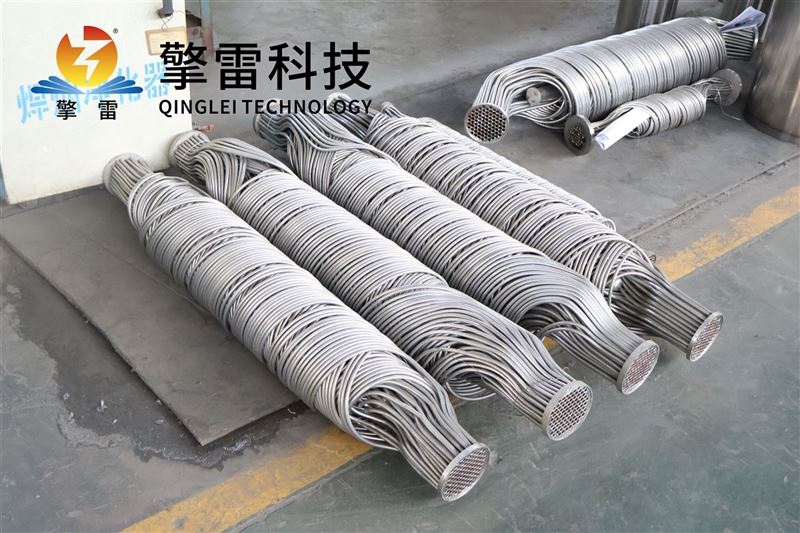

二、结构特性:模块化与耐腐蚀性的平衡

紧凑模块化设计

设备由壳体、管板、换热管、封头及挡板组成,体积较传统设备缩小30%,占地面积减少50%,支持立式或卧式安装,适应狭小机房或高空平台。模块化结构支持快速扩展,单台设备传热面积覆盖0.5-500平方米,满足不同规模生产需求。

耐腐蚀材料创新

管束材质:提供碳钢(低成本)、不锈钢(耐Cl⁻腐蚀)、钛合金(耐海水腐蚀)及碳化硅(耐强酸腐蚀)等多种选择。例如,316L不锈钢在化工领域耐蚀性提升4倍,设备寿命达20年以上;钛合金管束在碳捕集项目中实现-55℃工况下98%的CO₂气体液化。

表面处理技术:石墨烯改性涂层使传热效率提升30%,耐蚀性延长5年,适用于高盐度工业废水处理;纳米涂层技术实现自修复功能,设备寿命延长至30年以上。

智能密封与补偿机制

双密封结构将泄漏率控制在0.1%以下,膨胀节可适应-50℃至400℃的工况,确保设备在高温高压环境下的稳定性。例如,在核电工程中,碳化硅-石墨烯复合管束在650℃/12MPa参数下实现余热导出,系统热效率突破60%。

三、技术优势:高效、可靠、智能化的三重保障

高效传热与节能

逆流设计使冷热流体温差,传热推动力增强,适用于需要快速冷凝的场景。例如,在原油蒸馏工艺中,烟气冷却效率提升40%,年节约蒸汽1.8万吨。

集成PID温控算法与室外温湿度传感器,供水温度控制精度±0.3℃,节能率提升18%-25%。在中央空调系统中,制冷剂冷凝温度降低3℃,系统能效比提升10%。

低维护与长寿命

单管程结构支持单根换热管更换,维护时间缩短80%,年维护成本降低40%。模块化设计便于检修,例如浮头式结构可通过拆卸端盖清洗管束,减少停机时间。

耐腐蚀材料与自修复涂层技术使设备寿命延长至30年以上,降低全生命周期成本40%。

预测性维护

集成物联网传感器与数字孪生技术,通过CFD-FEM耦合算法实时映射应力场、温度场分布,剩余寿命预测误差<8%,故障预测准确率达92%,非计划停机减少75%。

5G通信技术实现远程监控,运维人员可实时调整换热参数,响应时间<3秒。

四、应用场景:跨行业的热能管理枢纽

石油化工

在原油蒸馏、催化裂化等工艺中,实现蒸汽冷凝与热量回收。例如,某乙烯裂解装置采用螺旋槽管结构,使氧化反应热回收效率提升18%,年减排CO₂达8万吨。

回收高温烟气热量用于空气预热,年节能效益达2000万元。

电力行业

火电汽轮机系统中,列管式冷凝器使排汽温度降低至35℃,热耗率下降12%,年节煤超万吨。

核电工程中,处理高干度冷凝问题,保障安全性和经济性。例如,某试验堆项目采用碳化硅-石墨烯复合管束,系统热效率突破60%。

制冷与空调

在冷冻厂中,实现氨和氟利昂蒸气的稳定冷凝,确保制冷循环可靠性,设备寿命延长至15年以上。

家用空调领域,提升制冷/制热性能,满足低温环境需求。

环保与新能源

碳捕集(CCUS)系统中,实现-55℃工况下98%的CO₂气体液化效率,年减排CO₂超5000吨。

氢能储运领域,支持超临界CO₂发电系统,能源综合利用率突破85%。

五、未来趋势:材料革命与数字孪生的深度融合

材料创新

研发碳化硅-碳纤维复合材料,其抗热震性较纯碳化硅提升3倍,适用于聚变堆第一壁材料。

镍基高温合金管束在热循环中自动补偿0.5mm形变误差,延长密封寿命。

结构优化

3D打印技术实现复杂流道一体化成型,加工精度±0.1mm,流道阻力降低20%,换热效率再提升15%。

螺旋缠绕弹性管束设计吸收热胀冷缩变形,设备寿命延长至30-40年。

智能升级

数字孪生系统构建虚拟模型,通过AI算法优化流道设计,支持余热梯级利用与碳资产优化管理。

区块链技术使维护数据全生命周期可追溯,支撑企业碳交易与合规管理。

- 上一篇:列管式蒸汽热交换器-简介

- 下一篇:甲苯缠绕螺旋管换热器-简介

您的位置:

您的位置: