缠绕管换热器参数全解析:设计、选型与性能优化

摘要: 本文围绕缠绕管换热器的参数展开深入探讨。首先介绍了缠绕管换热器的基本结构与工作原理,进而详细阐述了影响其性能的关键参数,包括结构参数、物性参数和操作参数等。分析了这些参数之间的相互关系以及对换热器换热效率、压力降等性能指标的影响,并提出了基于参数优化的换热器选型和设计方法,最后对未来缠绕管换热器参数研究的发展趋势进行了展望。

关键词:缠绕管换热器;参数;换热效率;压力降

一、引言

缠绕管换热器作为一种高效的换热设备,在化工、石油、制冷等众多工业领域得到了广泛应用。其缠绕管结构使得流体在管内产生强烈的湍流,从而显著提高了换热效率。然而,缠绕管换热器的性能受到多种参数的综合影响,深入了解这些参数及其相互关系,对于合理设计、选型和优化运行缠绕管换热器具有重要意义。

二、缠绕管换热器基本结构与工作原理

2.1 基本结构

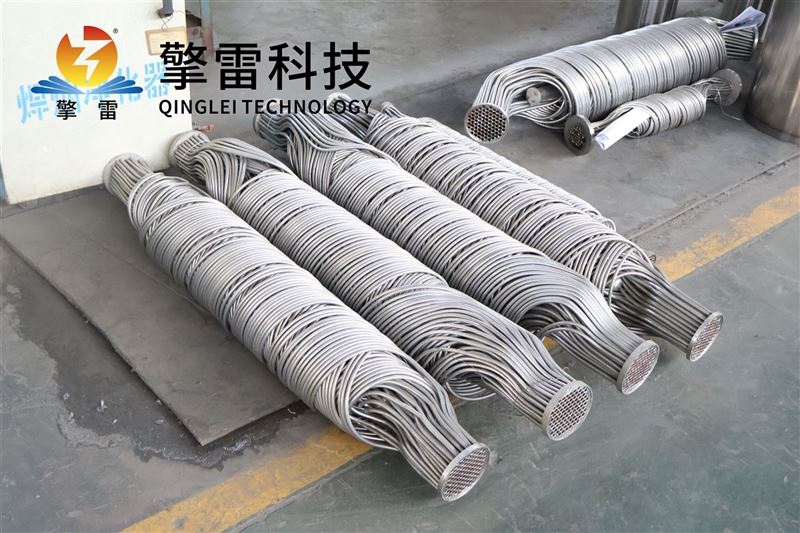

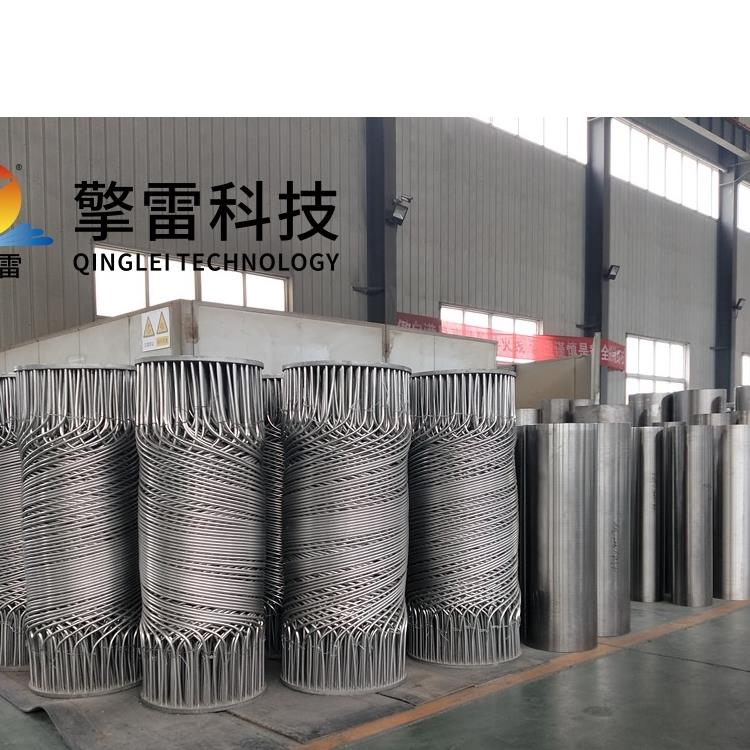

缠绕管换热器主要由中心管、缠绕在中心管上的多层螺旋管、壳体以及进出口接管等组成。螺旋管通常采用金属管材,如不锈钢、铜等,具有良好的导热性能。壳体用于容纳螺旋管和流体,起到保护和支撑的作用。进出口接管分别用于引入和引出参与换热的两种流体。

2.2 工作原理

两种不同温度的流体分别流经螺旋管的管程和壳程,通过螺旋管管壁进行热量传递。由于螺旋管的特殊缠绕方式,流体在管内和壳程内都处于高度湍流状态,破坏了热边界层,降低了热阻,从而实现了高效的换热过程。

三、缠绕管换热器关键参数分析

3.1 结构参数

-

螺旋管内径()和螺旋管外径():螺旋管的内径和外径直接决定了管程的流通截面积和换热面积。内径过小会导致流体流动阻力增大,压力降升高;内径过大则会减少换热面积,降低换热效率。外径的选择需考虑管材的强度和制造工艺。

-

螺旋管螺距():螺距是指相邻两圈螺旋管之间的轴向距离。螺距的大小会影响流体在壳程内的流动状态和换热效果。较小的螺距可以增加流体在壳程内的扰动,提高换热效率,但同时也会增大压力降。

-

缠绕半径():缠绕半径是螺旋管中心到中心管中心的距离。缠绕半径的变化会改变螺旋管的曲率,从而影响流体在管内的流动和换热特性。较大的缠绕半径可以使流体流动更加顺畅,但会占用更多的空间。

-

螺旋管层数():螺旋管的层数决定了换热器的总换热面积。增加螺旋管层数可以提高换热能力,但同时也会增加设备的成本和压力降。

-

壳体内径():壳体内径需根据螺旋管的布置和壳程流体的流量来确定。合适的壳体内径可以保证壳程流体有良好的流动空间,避免出现流动死角,提高换热效率。

3.2 物性参数

-

流体的密度():流体的密度会影响其流动惯性和浮力效应。在重力作用下,密度不同的流体在换热过程中会产生自然对流,从而影响换热效果。同时,密度还会影响流体的动量传递和压力降。

-

流体的比热容():比热容是衡量流体吸热或放热能力的物理量。比热容较大的流体在相同的质量流量和温度变化下,能够携带更多的热量,有利于提高换热器的换热能力。

-

流体的导热系数():导热系数反映了流体传导热量的能力。导热系数越大,流体内部的热量传递越快,热边界层越薄,换热效率越高。

-

流体的黏度():黏度是流体抵抗流动的物理量。黏度较大的流体流动阻力大,容易形成层流,热边界层较厚,换热效率较低。同时,黏度还会影响流体在换热器内的压力降。

3.3 操作参数

-

流体的流量():流体的流量直接影响换热器的换热量和压力降。增加流量可以提高换热量,但同时也会使压力降显著增大。因此,需要根据实际需求和设备的能力合理选择流量。

-

流体的入口温度()和出口温度():入口温度和出口温度决定了换热器的热负荷和换热温差。较大的换热温差可以提高换热效率,但也会增加热应力,对设备的强度和可靠性提出更高要求。

-

操作压力():操作压力会影响流体的物性参数,如密度、黏度等,从而影响换热效果和压力降。同时,操作压力还需考虑设备的承压能力和安全性。

四、参数对缠绕管换热器性能的影响

4.1 对换热效率的影响

-

结构参数中,螺旋管内径、螺距、缠绕半径和层数等都会影响换热面积和流体的流动状态,进而影响换热效率。例如,减小螺旋管内径和螺距、增加缠绕半径和螺旋管层数,通常可以提高换热效率。

-

物性参数中,流体的导热系数和比热容越大,换热效率越高;而黏度越大,换热效率越低。

-

操作参数中,增加流体流量和换热温差可以提高换热效率,但流量过大可能导致流体处于湍流过度区,换热效率提升不明显,同时压力降大幅增加。

4.2 对压力降的影响

-

结构参数方面,螺旋管内径越小、螺距越小、缠绕半径越小和螺旋管层数越多,流体流动阻力越大,压力降越高。

-

物性参数中,流体的黏度越大,压力降越大;密度对压力降的影响相对较小,但在高速流动时也需考虑。

-

操作参数中,流体流量越大,压力降呈平方关系增加;操作压力对压力降的影响较为复杂,一般压力升高,流体黏度减小,压力降会有所降低,但同时流速可能增加,又会使压力降增大。

五、基于参数优化的换热器选型和设计方法

5.1 选型步骤

-

确定换热器的热负荷和换热温差要求。

-

根据流体的物性参数和操作条件,初步选择换热器的类型和结构形式。

-

结合空间限制和成本要求,确定缠绕管换热器的主要结构参数范围。

-

通过计算或模拟,评估不同参数组合下换热器的换热效率和压力降,选择满足要求的最佳参数组合。

5.2 设计方法

-

采用经验公式或数值模拟方法建立缠绕管换热器的传热和流动模型,考虑各参数之间的相互影响。

-

以换热效率和压力降为优化目标,运用优化算法(如遗传算法、粒子群算法等)对结构参数和操作参数进行优化设计。

-

对优化设计结果进行校核计算,确保换热器满足强度、刚度和稳定性等要求。

六、未来发展趋势

6.1 多参数耦合研究

未来将更加深入地研究缠绕管换热器各参数之间的耦合关系,建立更加准确的传热和流动模型,为换热器的优化设计提供更可靠的理论依据。

6.2 新材料与新结构应用

随着材料科学的发展,新型高性能材料将应用于缠绕管换热器的制造,提高设备的耐腐蚀性和耐高温性。同时,创新的结构设计将不断涌现,进一步优化流体的流动状态,提高换热效率。

6.3 智能化参数控制

结合物联网和人工智能技术,实现对缠绕管换热器运行参数的实时监测和智能控制。根据实际工况自动调整操作参数,使换热器始终处于最佳运行状态,提高能源利用效率和设备运行的稳定性。

七、结论

缠绕管换热器的性能受到多种参数的综合影响,深入了解这些参数及其相互关系对于换热器的合理设计、选型和优化运行至关重要。通过优化参数组合,可以提高缠绕管换热器的换热效率,降低压力降,满足不同工业领域的需求。未来,随着研究的不断深入和技术的不断进步,缠绕管换热器将在参数优化方面取得更大的突破,为工业生产带来更高的效益。

- 上一篇:乙二醇螺旋缠绕管换热设备/结构

- 下一篇:耐腐蚀换热机组/参数

您的位置:

您的位置: