导热油缠绕螺旋换热器参数详解与优化分析

摘要: 本文聚焦于导热油缠绕螺旋换热器,深入剖析其关键参数,包括结构参数(如螺旋管直径、螺距、缠绕直径等)、流体参数(导热油与另一侧流体的物性、流速等)以及操作参数(温度、压力等)。阐述各参数对换热器性能的影响机制,并结合实际案例探讨参数优化策略,旨在为导热油缠绕螺旋换热器的设计、选型和运行提供全面的理论依据与实践指导。

关键词:导热油;缠绕螺旋换热器;参数分析;性能影响;优化策略

一、引言

在众多工业领域,如化工、石油、食品加工等,高效的热量传递是实现工艺目标的关键环节。导热油作为一种优良的传热介质,具有温度范围宽、传热均匀、热稳定性好等优点,被广泛应用于各类换热系统中。缠绕螺旋换热器凭借其螺旋管结构,能够增强流体的湍流程度,提高传热效率,尤其适合处理高粘度流体或需要紧凑结构的场合。导热油缠绕螺旋换热器的性能受多种参数影响,深入理解这些参数及其相互作用对于优化换热器设计、提高能源利用效率至关重要。

二、导热油缠绕螺旋换热器的结构与工作原理

2.1 结构特点

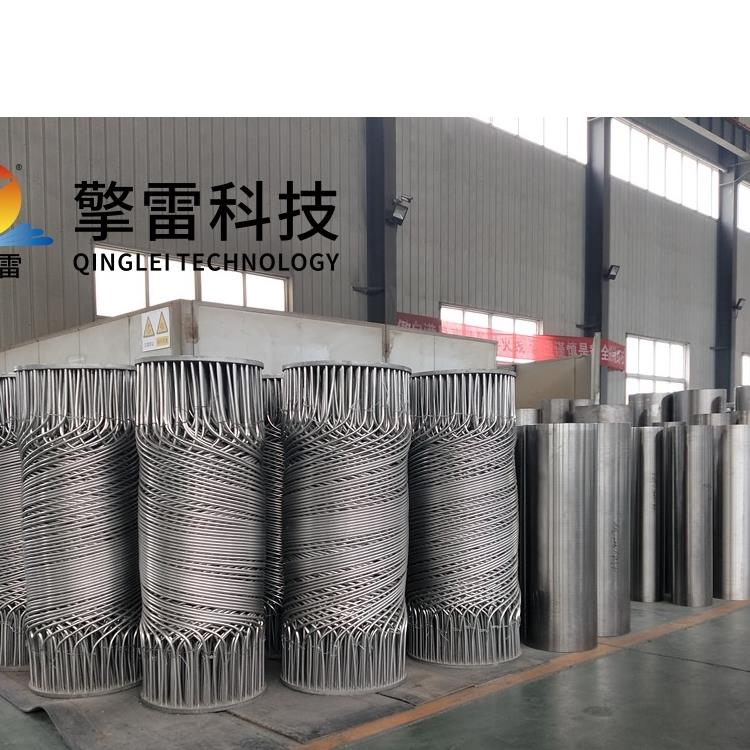

导热油缠绕螺旋换热器主要由螺旋管、壳体、进出口接管等部分组成。螺旋管由金属管材(如不锈钢、碳钢等)通过特定的缠绕工艺制成,具有一定的螺旋直径和螺距。壳体通常为圆筒形,用于容纳螺旋管和另一侧的流体。进出口接管分别连接导热油和另一侧流体的管路,实现流体的引入和引出。

2.2 工作原理

导热油和另一侧流体分别在螺旋管内和壳程内流动。由于螺旋管的特殊结构,流体在流动过程中会产生强烈的旋转和湍流,破坏热边界层,从而增强热量的传递。热量从温度较高的一侧流体通过螺旋管管壁传递到温度较低的一侧流体,实现热量的交换。

三、关键参数分析

3.1 结构参数

3.1.1 螺旋管直径

螺旋管直径是影响换热器性能的重要参数之一。较大的螺旋管直径可以增加流体的流通面积,降低流体的流速,从而减小流动阻力。但同时,较大的直径会使螺旋管的曲率减小,减弱流体的旋转和湍流程度,降低传热系数。相反,较小的螺旋管直径虽然能增强湍流,提高传热效率,但会增加流动阻力,对泵的功率要求也更高。

3.1.2 螺距

螺距是指相邻两圈螺旋管之间的轴向距离。螺距的大小会影响螺旋管的缠绕密度和流体的流动路径。较小的螺距可以增加螺旋管的缠绕密度,使流体在有限的空间内经历更多的螺旋圈数,增强热交换效果。然而,过小的螺距会导致流体流动不畅,增加压力降。较大的螺距则会使流体流动相对顺畅,但可能会降低传热效率。

3.1.3 缠绕直径

缠绕直径是指螺旋管围绕的中心轴的直径。缠绕直径的变化会改变螺旋管的几何形状和流体的流动特性。较大的缠绕直径会使螺旋管的展开长度增加,在相同的壳体尺寸下,可以提供更大的换热面积。但同时,较大的缠绕直径也会使流体的离心力减小,对湍流的增强作用减弱。

3.1.4 换热管材质

换热管材质直接影响换热器的耐腐蚀性、导热性能和使用寿命。对于导热油系统,需要考虑导热油的高温特性以及可能存在的腐蚀性物质。常见的不锈钢材质具有良好的耐腐蚀性和导热性,适用于大多数导热油工况。在一些特殊情况下,可能需要采用钛合金等高性能材料。

3.2 流体参数

3.2.1 导热油物性

导热系数:导热油的导热系数是衡量其传热能力的重要指标。导热系数越大,热量传递越快,换热器的换热效率越高。不同类型和牌号的导热油导热系数有所差异,在选择导热油时应根据具体的工艺要求进行选择。

比热容:比热容大的导热油在吸收或放出相同热量时,温度变化较小。这有助于保持换热器内温度的稳定性,但同时也需要更多的热量来改变其温度,对热源的要求较高。

粘度:导热油的粘度会影响其在螺旋管内的流动状态。高粘度的导热油流动阻力大,容易形成层流,降低传热系数。在低温条件下,导热油的粘度可能会显著增大,影响换热器的正常运行。

3.2.2 另一侧流体物性

另一侧流体的物性同样会对换热器的性能产生影响。例如,如果另一侧流体为水,其导热系数和比热容较大,传热效率相对较高;但如果为高粘度的油类,传热效果可能会受到限制。此外,流体的腐蚀性、密度等参数也需要考虑在内。

3.2.3 流速

导热油流速:增加导热油在螺旋管内的流速可以增强流体的湍流程度,提高传热系数。但流速过高会导致压力降增大,增加泵的能耗,同时可能会对螺旋管造成磨损。

另一侧流体流速:另一侧流体在壳程内的流速也会影响传热效果。通过合理设置折流板等结构可以改变流体的流动方向,增加流体的湍流程度,但同时也会增加压力降。

3.3 操作参数

3.3.1 温度

导热油和另一侧流体的入口温度和出口温度直接影响换热器的传热量。在设计换热器时,需要根据工艺要求确定合适的温度参数。同时,温度的变化还会影响导热油的物性和流体的流动状态,进而影响换热器的性能。

3.3.2 压力

换热器在运行过程中需要承受一定的压力。压力的大小会影响流体的密度和流速,从而影响传热效果。此外,过高的压力可能会对换热器的结构安全性造成威胁,因此在设计和操作过程中需要确保换热器在允许的压力范围内运行。

四、实际案例分析

4.1 案例背景

某化工企业采用导热油缠绕螺旋换热器对反应釜进行加热。导热油为合成型导热油,入口温度为 250℃,出口温度为 200℃;另一侧流体为蒸汽,入口温度为 220℃,出口温度为 180℃。原换热器在运行过程中存在传热效率低、压力降大的问题。

4.2 参数优化

通过对原换热器的参数进行分析,发现螺旋管直径偏大、螺距过小是导致问题的主要原因。对换热器进行如下优化:

减小螺旋管直径,增强流体的湍流程度,提高传热系数。

适当增大螺距,改善流体的流动状态,降低压力降。

优化折流板的结构和间距,进一步提高壳程流体的湍流程度。

4.3 优化效果

经过优化后,换热器的传热效率提高了 20%,压力降降低了 15%,满足了企业的生产需求,同时降低了能源消耗和运行成本。

五、参数优化策略

5.1 实验与模拟结合

通过实验测试不同参数组合下换热器的性能,获取准确的数据。同时,利用计算流体动力学(CFD)等模拟软件对换热器内的流体流动和传热过程进行模拟分析,深入了解参数之间的相互作用机制,为参数优化提供理论依据。

5.2 多目标优化

在参数优化过程中,需要综合考虑传热效率、压力降、设备成本等多个目标。采用多目标优化算法,如遗传算法、粒子群算法等,寻找参数组合,实现换热器性能的整体提升。

5.3 定期监测与调整

在换热器运行过程中,定期监测其性能参数,如传热量、压力降、温度等。根据监测结果及时调整操作参数,确保换热器始终在最佳工况下运行。

六、结论

导热油缠绕螺旋换热器的性能受多种参数的影响,包括结构参数、流体参数和操作参数。深入理解这些参数及其相互作用机制,对于优化换热器设计、提高能源利用效率具有重要意义。通过实际案例分析和参数优化策略的探讨,可以为导热油缠绕螺旋换热器的设计、选型和运行提供有益的参考。未来,随着技术的不断发展,需要进一步研究新型结构和材料,开发更加高效、节能、可靠的导热油缠绕螺旋换热器。

- 上一篇:反应器冷却列管换热器/结构

- 下一篇:碳化硅换热器/参数

您的位置:

您的位置: