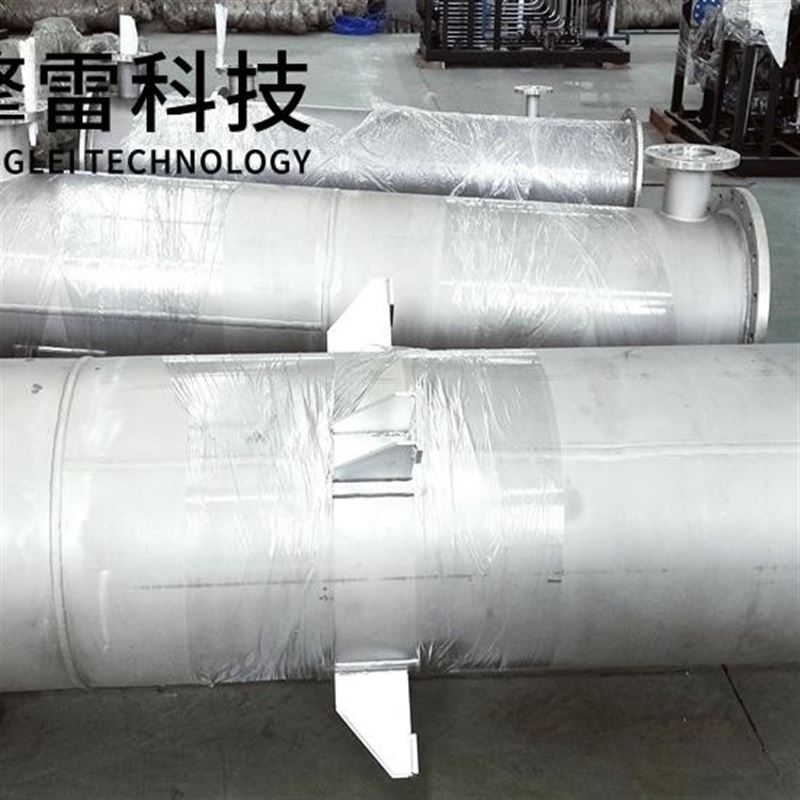

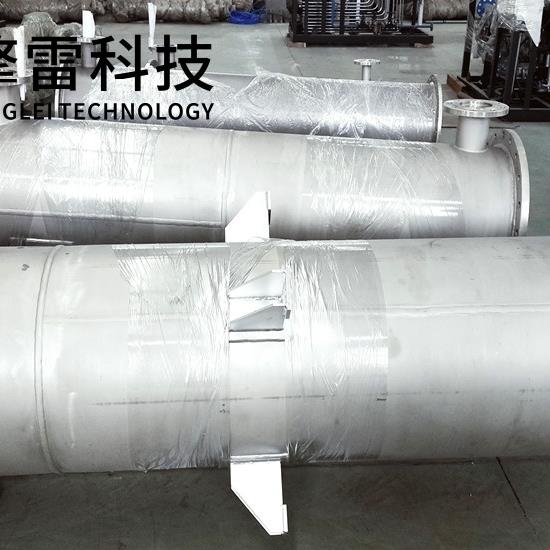

循环水缠绕螺旋管换热器参数解析:高效传热与紧凑设计的核心指标

一、核心结构参数:决定传热效率与空间利用率

管径设计

范围:单根换热管直径通常为Φ6-25mm,小管径(如Φ12mm)可增大比表面积,提升传热系数,但需平衡压降与抗堵塞能力。

应用案例:

LNG液化装置:采用Φ8-12mm高洁净度管,传热效率提升20%,但需严格控制介质纯度以避免堵塞。

炼油厂重油换热:选用Φ15-20mm抗堵塞管,适应含杂质介质,确保长期稳定运行。

螺旋角与层数

螺旋角:通常为30°-45°,LNG液化装置常用40°-45°以平衡传热与压降。大螺旋角增强湍流度,但流动阻力同步增加。

层数:多层缠绕(如4-12层)可增加换热面积,但需控制层间间距(0.3±0.05mm氧化锆陶瓷垫片)以避免流动死区。

数据支撑:某煤化工项目采用12层缠绕结构,传热面积密度达170㎡/m³,较传统设备提升200%。

管长与间距

管长:单根管长可达6-12m,长管设计减少流体回弯次数,降低压力降。例如,炼油厂重油换热器采用20m长管与Φ20mm管径组合,实现高效热回收。

间距:相邻管间保持0.5-1.5mm间隙,确保流体均匀分布。壳程折流板间距优化为管径的5-8倍(如150mm间距),使湍流强度提升40%,传热系数增加20%。

壳体与支撑设计

壳体材质:根据工况选择低合金钢、不锈钢或镍基合金,设计压力可达30MPa,支持-196℃至1200℃工况。

支撑结构:浮动管板与波纹补偿节协同作用,消解90%热变形应力;60°交错缠绕+氧化锆陶瓷垫片组合将流致振动振幅压制在<10μm,杜绝疲劳开裂风险。

二、传热性能参数:高效与稳定的双重保障

传热系数(HTC)

范围:传统列管式换热器为200-2000 W/(m²·K),螺旋缠绕结构可达8000-12000 W/(m²·K),实验数据显示最高可达14000 W/(m²·K)。

强化技术:

内翅片管:增加内表面积,HTC提升30%-50%。

螺旋槽管:诱导旋流,HTC提升20%-40%。

三维立体缠绕:管束以5°-15°螺旋角反向缠绕,形成多层湍流通道,对流换热系数达13600 W/m²·℃,较传统设备提升3倍。

压力降控制

目标:压力降一般限制在0.01-0.05MPa之间,避免能耗过高。

优化方法:

多管程设计:降低单管流量,减少压降。例如,汽车发动机冷却系统采用4管程结构,传热效率提升25%,压降控制在0.3 MPa。

壳程优化:大直径壳程(如Φ500mm)降低流体阻力,折流板间距优化为管径的5-8倍,使压降降低30%。

温度与流量范围

温度覆盖:-196℃至800℃,超临界CO₂发电换热器工作温度达700℃,火箭发动机地面试验中承受3000℃高温及剧烈热冲击。

流量范围:

管程流速:液体1-3 m/s,气体10-30 m/s。

壳程流速:液体0.5-1.5 m/s,气体5-15 m/s。

三、运行参数:精准控制与节能优化

耐压与耐温设计

设计压力:管程压力可达40MPa(如U形管式换热器),壳程压力通常≤5MPa。全焊接结构承压能力达20MPa以上,支持高温高压工况。

工况适应:

低温应用:LNG液化装置采用微通道技术(通道尺寸0.5mm),换热系数突破20000 W/(m²·K),较传统设备提升5倍。

高温工况:乙烯裂解装置中承受1350℃合成气急冷冲击,热回收效率达85%。

流体分配与控制

多通道文丘里分配器:确保各层管束流量偏差≤5%,避免局部过热或结垢。

变频控制:结合AI算法调整流速,匹配负荷变化。例如,某化工厂LNG项目通过变频控制,年运行故障率<0.5%,热回收效率提升35%,年节约蒸汽成本120万元。

四、材质与耐腐蚀性:适应多样化工况的关键

材质选择依据

介质特性:丙酮等有机溶剂对碳钢有腐蚀性,需选用耐腐蚀材料。

推荐材质:

316L不锈钢:耐腐蚀,适用于一般化工介质,成本较低。

钛合金:耐海水、氯离子腐蚀,适用于海洋工程或高盐度工况。

哈氏合金C276:耐强酸、高温,适用于硫酸回收装置等工况。

耐腐蚀性验证

案例:某电力项目采用钛合金换热器处理含氯丙酮介质,运行5年后无腐蚀泄漏,而碳钢设备在1年内即出现穿孔。

五、选型与定制化服务:满足多样化需求

非标设计支持

根据介质参数(如腐蚀性、黏度)、工况要求(压力、温度、流量)及行业标准(如ASME、GB)定制换热器。

案例:某炼油厂重油换热项目,通过优化管径(Φ20mm)与管长(20m),实现热回收效率提升35%,年节约燃料成本200万元。

智能化与环保化趋势

智能化:配备物联网传感器与AI算法,实现预测性维护,故障预警准确率达98%。

环保化:采用低全球变暖潜值(GWP)制冷剂,减少对环境的影响。

- 上一篇:丙酮缠绕管换热器-参数

- 下一篇:螺纹螺旋缠绕热交换器

您的位置:

您的位置: