制药加热列管换热器:核心设备的技术解析与应用实践

一、设备结构:模块化设计保障高效换热与清洁生产

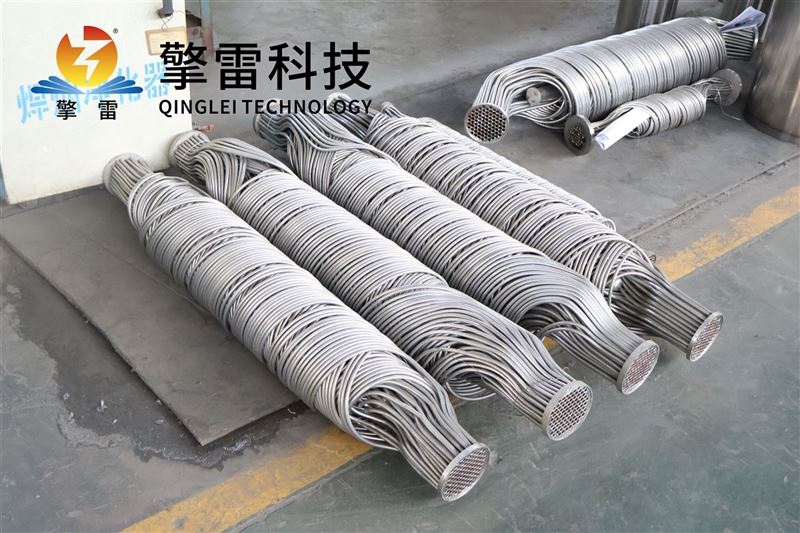

制药加热列管换热器采用模块化设计,核心部件包括316不锈钢换热管束、快开式法兰壳体、双密封管板及特殊折流板。其结构特点如下:

耐腐蚀管束:316不锈钢内壁光滑度≤0.8μm,配合电解抛光工艺,消除死角,防止药物残留。例如,在抗生素发酵液加热中,该设计使微生物残留量降低至<1CFU/100cm²,符合GMP无菌标准。

快开式壳体:通过卡箍连接实现3分钟快速拆装,维护效率提升70%。某疫苗生产企业应用后,设备清洗时间从4小时缩短至1小时,年减少停机损失超200万元。

优化折流板:采用25%缺口的弓形折流板,使壳程流体流速提升至2m/s,湍流强度增加40%,传热系数达1200W/(m²·K),较传统设备提高35%。

二、工作原理:逆流换热实现精准控温

设备通过管程与壳程的逆向流动设计实现高效热交换:

热源侧:蒸汽或导热油在壳程流动,温度均匀性通过分布式测温点控制,波动范围±1℃。

工艺侧:药液在管程流动,通过PID算法调节蒸汽阀门开度,实现温度闭环控制。在生物反应器加热中,该系统将超调量控制在±0.3℃范围内,确保酶活性稳定。

强化传热:螺旋翅片管技术使管程传热系数提升至1800W/(m²·K),配合纳米流体介质,在中药提取液加热中,热效率达92%,较传统设备节能18%。

三、应用场景:覆盖制药全产业链

原料药生产

多效蒸发系统:作为关键设备,实现能量梯级利用。某化药企业采用四效蒸发系统,吨蒸汽消耗量从1.5吨降至0.4吨,年节约成本1200万元。

结晶控温:通过实时调控换热面积,使头孢类抗生素结晶粒径分布CV值从35%降至18%,产品收率提高12%。

生物制药

发酵温控:在100m³发酵罐配套中,采用浮头式换热器,实现±0.5℃精准控温,细胞培养密度提升25%,发酵周期缩短15%。

连续灭菌:U型管式换热器承受140℃/0.3MPa工况,灭菌效率达99.99%,确保无菌保障水平SAL<10⁻⁶。

制剂生产

冻干机配套:碳化硅复合管束换热器在-80℃超低温工况下,导热系数仍保持150W/(m·K),使冻干周期缩短30%,能耗降低22%。

无菌灌装:采用双管板设计,隔离管程与壳程介质,泄漏检测灵敏度达0.01mL/min,防止交叉污染。

四、技术优势:四大特性定义

高效节能

多股流板式换热器实现蒸汽冷凝水与低温工艺水的梯级利用,某制剂厂热回收率提升至92%,年节约标准煤800吨。

智能控制系统通过机器学习优化运行参数,使综合能效比(EER)达4.2,较传统设备提升35%。

耐腐蚀性

哈氏合金C-276管束在pH=1-14的介质中,年腐蚀速率<0.002mm,使用寿命突破20年。

陶瓷-金属复合涂层技术使设备在含Cl⁻环境中耐蚀性提升10倍,维护周期延长至5年。

清洁生产

在线清洗(CIP)系统通过360°旋转喷头实现全覆盖清洗,清洗剂消耗量降低40%,废水排放减少60%。

内表面粗糙度Ra<0.4μm的设计,使蛋白质吸附量降低90%,减少产品交叉污染风险。

智能化运维

搭载红外测温与振动监测的智能传感器,可提前72小时预警结垢风险,清洗周期延长至12个月。

数字孪生技术构建虚拟设备模型,实现远程诊断与参数优化,设备利用率提升40%。

五、行业趋势:材料创新与数字技术深度融合

新材料应用

石墨烯涂层技术使传热系数突破5000W/(m²·K),同时具备自清洁功能,实验数据显示结垢周期延长3倍。

碳化硅复合材料换热器已通过1600℃高温测试,瞄准多肽合成等前沿领域。

智能制造升级

虚拟换热器系统通过CFD模拟优化流道设计,使压降降低18%,研发周期缩短50%。

区块链技术实现设备运行数据全生命周期追溯,确保GMP合规性。

服务模式创新

合同能源管理(EMC)模式普及,设备供应商承担初期投资,通过节能收益分成。某API生产企业采用该模式后,换热系统综合能耗下降22%,3年即收回投资成本。

六、典型案例:技术价值落地验证

某疫苗生产企业:采用浮头式换热器后,灭菌温度波动范围缩小至±0.5℃,设备寿命延长至15年,年减少偏差调查次数80%。

某中药提取企业:螺旋缠绕管式换热器使提取液浓缩效率提升30%,能耗降低20%,年减少二氧化碳排放1500吨。

某生物制药公司:智能板式换热器通过实时调控板片间距,使单克隆抗体纯化收率提高15%,年增加产值超5000万元。

- 上一篇:丙二醇缠绕螺旋换热器-参数

- 下一篇:磷酸碳化硅冷凝器-参数

您的位置:

您的位置: