螺纹管缠绕式热交换器:结构、性能、应用与发展

摘要:本文详细介绍了螺纹管缠绕式热交换器的结构特点,包括螺纹管的设计原理与缠绕方式对其性能的影响。深入分析了该热交换器在传热性能、流体阻力、紧凑性等方面的优势,以及在不同工业领域如化工、制冷、能源等的具体应用案例。同时探讨了其目前面临的技术挑战,并对未来的发展趋势进行了展望,旨在为螺纹管缠绕式热交换器的进一步研究、优化和应用提供全面的参考。

一、引言

热交换器是工业生产中实现热量传递的关键设备,广泛应用于化工、能源、制冷、食品等众多行业。随着工业技术的不断发展,对热交换器的性能要求也越来越高,如更高的传热效率、更紧凑的结构、更低的能耗等。螺纹管缠绕式热交换器作为一种新型的高效热交换设备,凭借其的结构和优异的性能,逐渐受到了人们的关注和重视。

二、螺纹管缠绕式热交换器的结构特点

2.1 螺纹管的结构与设计原理

螺纹管是在普通光管的基础上,通过机械加工或轧制等方法在其内表面或外表面形成螺旋状凸起的螺纹。这种螺纹结构增加了管内或管外流体的湍流程度,破坏了流体边界层,从而显著提高了传热系数。根据螺纹的形成位置,可分为内螺纹管和外螺纹管;根据螺纹的形状,又可分为梯形螺纹、锯齿形螺纹等不同类型,不同类型的螺纹管适用于不同的工况和流体介质。

2.2 缠绕方式

螺纹管缠绕式热交换器是将螺纹管按照一定的螺距和缠绕角度缠绕在中心芯管或支撑结构上,形成多层螺旋状的换热管束。常见的缠绕方式有同心圆缠绕、螺旋线缠绕等。同心圆缠绕是将螺纹管以中心芯管为圆心,逐层向外缠绕,每层螺纹管的螺距和缠绕角度可以相同或不同;螺旋线缠绕则是使螺纹管沿着螺旋线轨迹缠绕,形成连续的螺旋通道。不同的缠绕方式会影响热交换器内流体的流动路径和传热效果。

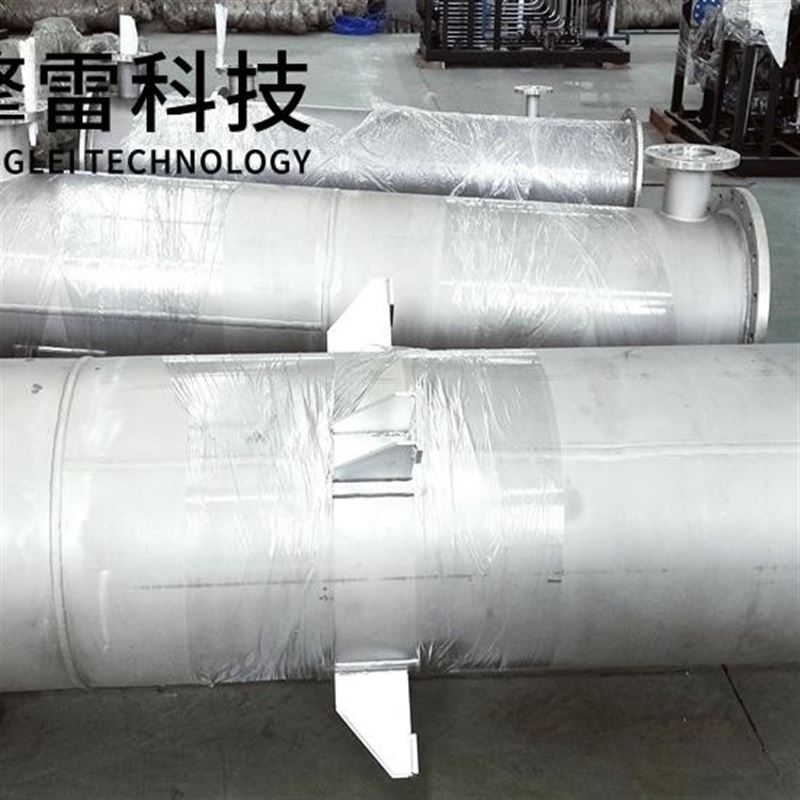

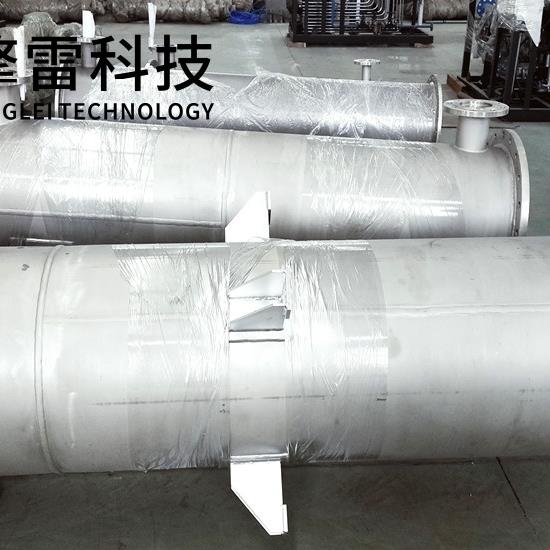

2.3 整体结构

螺纹管缠绕式热交换器一般由壳体、螺纹管管束、进出口接管、端盖等部分组成。壳体用于容纳换热介质,保护螺纹管管束;进出口接管分别连接热流体和冷流体的管道,实现流体的进出;端盖则用于密封壳体的两端,保证热交换器的密封性。此外,为了提高热交换器的强度和稳定性,还可以在壳体内部设置支撑结构,如支撑板、拉杆等。

三、螺纹管缠绕式热交换器的性能优势

3.1 高效的传热性能

螺纹管表面的螺纹结构增强了流体的湍流程度,使流体在管内或管外流动时不断产生漩涡和扰动,破坏了热边界层,降低了热阻,从而大大提高了传热系数。与普通光管热交换器相比,螺纹管缠绕式热交换器的传热效率可提高 30% - 50%甚至更高,能够在较小的传热面积下实现相同的热量传递,节省了设备空间和材料成本。

3.2 紧凑的结构设计

由于螺纹管缠绕式热交换器采用螺旋缠绕的方式布置管束,使得单位体积内的传热面积大幅增加。与传统的管壳式热交换器相比,在相同的传热负荷下,螺纹管缠绕式热交换器的体积可减小 30% - 60%,重量也相应减轻,便于设备的安装、运输和维护。

3.3 较低的流体阻力

虽然螺纹结构增加了流体的湍流程度,但通过合理设计螺纹的形状、螺距和缠绕方式,可以使流体在热交换器内的流动更加顺畅,降低流体阻力。与一些其他类型的强化传热热交换器相比,螺纹管缠绕式热交换器在保证高效传热的同时,能够保持相对较低的压降,减少了输送流体的能耗。

3.4 良好的耐腐蚀性和耐高压性能

螺纹管可以采用不锈钢、钛合金等耐腐蚀材料制造,能够适应各种腐蚀性介质的换热需求。同时,缠绕式的结构设计使得热交换器具有较高的强度和刚性,能够承受较高的工作压力,适用于高压工况下的热量传递。

四、螺纹管缠绕式热交换器的应用领域

4.1 化工行业

在化工生产中,许多反应过程都需要进行加热或冷却,以控制反应温度和保证反应的顺利进行。螺纹管缠绕式热交换器可用于化工反应器的加热或冷却系统,如聚合反应、酯化反应等。其高效的传热性能能够快速准确地调节反应温度,提高反应效率和产品质量。此外,在化工产品的分离和提纯过程中,如蒸馏、吸收、萃取等,该热交换器也可作为再沸器、冷凝器等关键设备使用。

4.2 制冷行业

在制冷系统中,螺纹管缠绕式热交换器常用于蒸发器和冷凝器。作为蒸发器时,它能够使制冷剂充分吸收周围环境的热量,实现高效的制冷效果;作为冷凝器时,能快速将高温高压的制冷剂气体冷却液化,提高制冷系统的循环效率。与传统的制冷热交换器相比,螺纹管缠绕式热交换器具有更小的体积和更高的传热效率,能够满足现代制冷设备对小型化和高效化的要求。

4.3 能源行业

在能源领域,螺纹管缠绕式热交换器可用于太阳能热水系统、地源热泵系统等可再生能源利用设备中。在太阳能热水系统中,它作为集热器与水箱之间的热交换装置,能够快速将集热器收集的热量传递给水箱中的水,提高太阳能的利用效率;在地源热泵系统中,可用于地下换热器与制冷剂之间的热量交换,实现室内环境的调节,具有节能、环保等优点。

4.4 食品医药行业

食品医药行业对生产设备的卫生要求,螺纹管缠绕式热交换器采用耐腐蚀、易清洁的材料制造,能够满足食品医药生产的严格标准。在食品加工中,可用于牛奶、果汁等液态食品的杀菌、冷却和加热处理;在医药生产中,可用于药物溶液的浓缩、结晶等过程,保证药品的质量和安全性。

五、面临的技术挑战

5.1 制造工艺复杂

螺纹管缠绕式热交换器的制造需要高精度的加工设备和复杂的工艺流程,如螺纹管的轧制、缠绕成型、焊接等。任何一个环节的质量问题都可能影响热交换器的性能和可靠性。目前,国内在螺纹管缠绕式热交换器的制造方面还存在一定的技术差距,需要进一步提高制造工艺水平和质量控制能力。

5.2 结垢问题

虽然螺纹结构增强了流体的湍流程度,但在某些工况下,流体中的杂质仍可能在螺纹管表面沉积形成污垢,降低热交换器的传热效率。如何有效防止和清除结垢是螺纹管缠绕式热交换器应用中需要解决的一个重要问题。

5.3 设计优化难度大

螺纹管缠绕式热交换器的性能受到螺纹参数、缠绕方式、流体物性等多种因素的影响,其设计过程需要考虑众多因素的耦合作用,设计优化难度较大。目前,缺乏一套完善的设计方法和软件工具,能够准确预测热交换器的性能并进行优化设计。

六、发展趋势

6.1 制造技术的智能化和自动化

随着工业 4.0 的发展,螺纹管缠绕式热交换器的制造将向智能化和自动化方向迈进。采用先进的数控加工设备、机器人焊接技术和自动化生产线,提高制造精度和生产效率,降低制造成本。

6.2 新材料的应用

研发和应用新型的高性能材料,如纳米材料、复合材料等,用于制造螺纹管和壳体,进一步提高热交换器的传热性能、耐腐蚀性能和机械强度。

6.3 多功能一体化设计

将螺纹管缠绕式热交换器与其他设备进行集成设计,实现多功能一体化,如将热交换器与反应器、分离器等设备集成在一起,减少设备占地面积,提高系统的整体效率和可靠性。

6.4 智能化控制

结合物联网、大数据和人工智能技术,实现对螺纹管缠绕式热交换器的智能化控制。通过实时监测热交换器的运行参数,如温度、压力、流量等,自动调整运行状态,实现的传热效果和能耗控制。

七、结论

螺纹管缠绕式热交换器凭借其的结构和优异的性能,在化工、制冷、能源、食品医药等多个领域展现出了广阔的应用前景。尽管目前还面临着制造工艺复杂、结垢问题和设计优化难度大等技术挑战,但随着制造技术的不断进步、新材料的研发应用以及智能化控制技术的发展,螺纹管缠绕式热交换器将不断完善和优化,为工业生产中的热量传递提供更加高效、可靠的解决方案,推动相关行业的技术升级和发展。

- 上一篇:荧光剂列管式换热器-参数

- 下一篇:螺旋缠绕式冷凝器浮头结构

您的位置:

您的位置: