导热油缠绕管换热器参数解析与选型应用

摘要:本文围绕导热油缠绕管换热器展开,详细介绍了其工作原理与结构特点。深入剖析了关键参数,包括设计参数、热工参数和运行参数,并阐述了各参数对换热器性能的影响。同时,给出选型方法与实际应用中的注意事项,为相关领域技术人员提供全面的参考。

一、引言

在化工、石油、食品、制药等众多工业领域,热量传递是生产过程中环节。导热油作为一种高效的传热介质,具有温度范围宽、传热均匀、热稳定性好等优点,被广泛应用于各种加热和冷却系统。缠绕管换热器以其紧凑的结构、高效的传热性能和较大的换热面积,成为导热油传热系统中的关键设备。准确掌握导热油缠绕管换热器的参数,对于合理选型、优化设计和确保系统安全稳定运行具有重要意义。

二、导热油缠绕管换热器工作原理与结构特点

2.1 工作原理

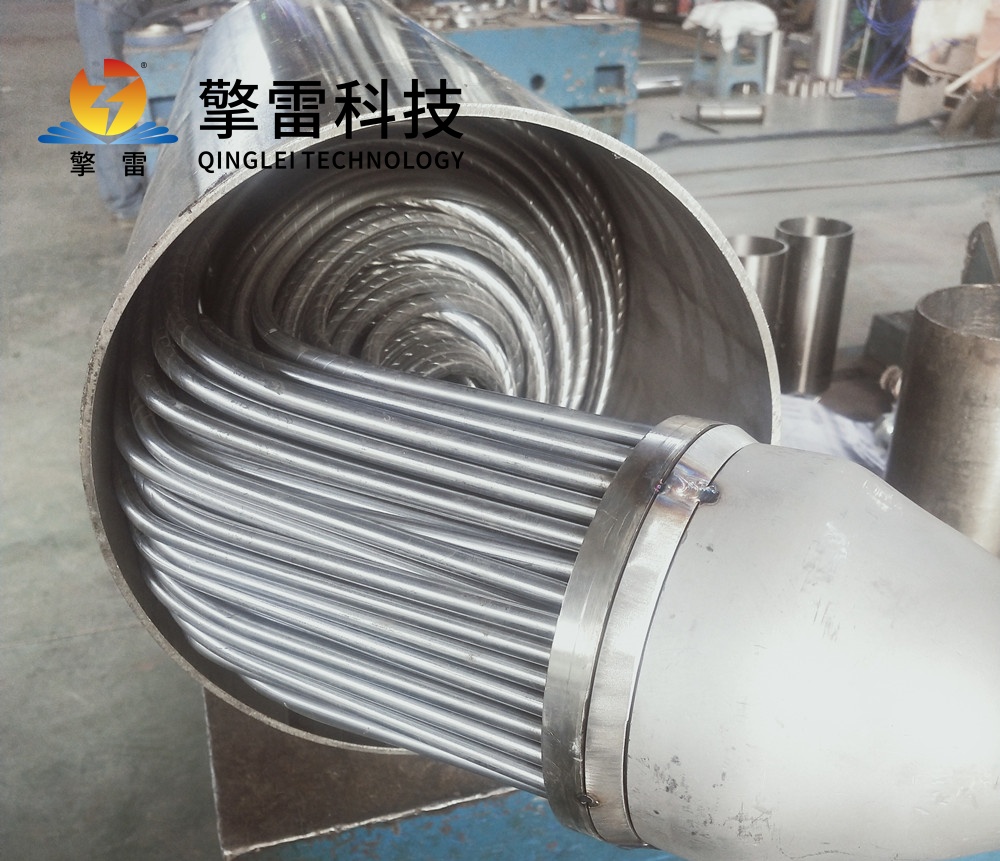

导热油缠绕管换热器主要由缠绕管束、壳体、进出口接管等部分组成。导热油在缠绕管内流动,通过管壁与壳程中的另一种流体进行热量交换。根据热流体的流动方向,可分为顺流、逆流和错流等几种方式,其中逆流方式传热。导热油在管内流动时,将热量传递给壳程流体,或者从壳程流体中吸收热量,从而实现热量的传递和温度的调节。

2.2 结构特点

紧凑结构:缠绕管束采用特殊的缠绕方式,在有限的空间内实现了较大的换热面积,使得换热器体积小巧,占地面积小,便于安装和布置。

高效传热:缠绕管的特殊形状增加了流体的湍流程度,提高了传热系数,增强了传热效果。同时,管内导热油的流动状态良好,减少了热阻,进一步提高了传热效率。

适应性强:可根据不同的工艺要求,灵活调整缠绕管的管径、螺距、缠绕层数等参数,以满足不同流量、温度和压力条件下的传热需求。

耐压性好:缠绕管结构具有较高的强度和刚度,能够承受较大的压力,适用于高压导热油系统。

三、导热油缠绕管换热器关键参数解析

3.1 设计参数

缠绕管参数

管径:缠绕管的管径通常根据导热油的流量和流速要求进行选择。常见的管径规格有φ8×1mm、φ10×1.5mm等。较小的管径可以在相同流量下提高流速,增强湍流程度,提高传热系数,但会增加压力降;较大的管径则压力降较小,但传热系数相对较低。例如,在导热油流量较小且对压力降要求严格的系统中,可选用较大管径的缠绕管;而在需要强化传热的场合,较小管径更为合适。

螺距:螺距是指缠绕管相邻两圈之间的距离,它直接影响缠绕管的紧密程度和换热面积。螺距越小,缠绕管越紧密,换热面积越大,但流体流动阻力也会相应增加。一般螺距的选择需综合考虑换热效率和压力降的要求,常见的螺距范围在10 - 30mm之间。

缠绕层数:缠绕层数的增加可以显著增大换热面积,提高换热器的传热能力。但过多的缠绕层数会导致换热器结构复杂,成本增加,同时也会影响流体的流动和传热效果。通常根据换热量和空间限制等因素确定合适的缠绕层数,一般在3 - 10层之间。

壳体参数

壳体直径:壳体直径应根据缠绕管束的外径和安装要求确定。合适的壳体直径要保证缠绕管束能够顺利安装和拆卸,同时要留有一定的空间以便于流体的均匀分布和流动。壳体直径过大会增加换热器的体积和成本,过小则会影响流体的流动和传热效果。

壳体材质:由于导热油具有一定的温度和腐蚀性,壳体材质需要具备良好的耐热性和耐腐蚀性。常见的壳体材质有碳钢、不锈钢等。碳钢成本较低,但耐腐蚀性相对较差,适用于导热油温度较低、腐蚀性较弱的情况;不锈钢具有优异的耐腐蚀性和耐热性,但成本较高,适用于高温、强腐蚀性的导热油系统。

3.2 热工参数

换热面积

定义与计算:换热面积是指缠绕管与壳程流体进行热量交换的有效表面积,单位为平方米(m²)。可根据传热方程式Q=KAΔt m来计算,其中Q为换热量,K为传热系数,A为换热面积,Δt m为对数平均温差。在设计和选型时,需根据工艺要求的换热量、传热系数和对数平均温差准确计算所需的换热面积。

影响因素:换热面积受到缠绕管的管径、螺距、缠绕层数以及壳体尺寸等因素的影响。增加缠绕管的管径、减小螺距、增加缠绕层数都可以增大换热面积;同时,合理设计壳体结构,保证流体在壳程内的均匀流动,也能提高换热面积的利用率。

传热系数

定义与组成:传热系数是衡量换热器传热性能的重要指标,表示在单位时间内、单位传热面积上,管程流体与壳程流体间温度差为1K时所传递的热量,单位为W/(m²·K)。传热系数由管程流体侧对流传热系数、壳程流体侧对流传热系数、管壁导热热阻和污垢热阻等组成。

影响因素及提高方法:传热系数受到流体物性(如粘度、密度、比热容等)、流速、缠绕管的结构参数(如管径、螺距等)和表面状况、污垢积累等因素的影响。为了提高传热系数,可以采取以下措施:增加导热油和壳程流体的流速,增强流体的湍流程度;定期清洗换热器,减少污垢积累;选用表面粗糙度较小的缠绕管材,降低污垢附着的可能性;采用强化传热技术,如在缠绕管表面加工螺纹或翅片等。

对数平均温差

定义与计算:对数平均温差是反映换热器中管程流体与壳程流体温度变化情况的参数,用于计算换热量。对于逆流或并流的换热器,对数平均温差可通过公式Δt m = n( Δt 2Δt 1)Δt1−Δt 2计算,其中Δt 1 和Δt 2分别为换热器两端管程流体与壳程流体的温差。

对换热效果的影响:对数平均温差越大,换热器的换热效果越好。在设计和运行过程中,应尽量采用逆流布置方式,以提高对数平均温差,增强换热效果。同时,合理控制导热油和壳程流体的进出口温度,也可以优化对数平均温差。

3.3 运行参数

流体流速

定义与范围:流体流速包括导热油在缠绕管内的流速和壳程流体的流速,单位为m/s。导热油流速一般控制在0.5 - 3m/s,壳程流体流速控制在0.2 - 1.5m/s。

对运行的影响:适当提高流体流速可以增强流体的湍流程度,提高传热系数,但同时也会增加压力降和能耗。在运行过程中,需根据介质的物性和换热器的结构参数,选择合适的流体流速。对于易结垢的导热油系统,流速不宜过低,以防止污垢沉积;但流速也不宜过高,以免增加设备的磨损和压力降。

流体进出口温度

定义与控制要求:分别指导热油和壳程流体进入和离开换热器时的温度。在工业生产中,导热油的出口温度需根据后续工艺要求严格控制,以确保生产过程的正常运行。壳程流体的进出口温度则影响换热器的换热效果和能耗,应根据实际情况进行合理调节。

调节方法:可通过调节流体的流量、加热或冷却设备的功率等方式来控制流体进出口温度。在实际生产中,常采用自动控制系统实现对流体温度的精确调节,确保系统运行的稳定性和可靠性。

工作压力

定义与范围:换热器在正常运行时所承受的压力,单位为MPa。导热油缠绕管换热器的工作压力取决于导热油系统和壳程流体系统的压力,一般在0.1 - 2.5MPa之间。

对设备的影响:工作压力会影响设备的强度和密封性能。在设计换热器时,需根据工作压力选择合适的缠绕管材、管壁厚度和密封结构,确保设备在正常工作压力下安全可靠运行。同时,在运行过程中,需密切监测工作压力的变化,避免超压运行导致设备损坏。

四、导热油缠绕管换热器选型方法

4.1 确定工艺要求

明确换热器的换热量、导热油和壳程流体的进出口温度、压力降等工艺参数。这些参数是选型的基础,需根据实际生产过程准确确定。

4.2 初步选型

根据工艺要求,结合换热器的设计参数和热工参数,初步选择合适的缠绕管规格、壳体尺寸和类型。可以通过查阅相关手册、使用选型软件或咨询厂家技术人员等方式进行初步选型。

4.3 详细计算与校核

对初步选型的换热器进行详细的热工计算和强度校核,验证其是否满足工艺要求和安全标准。计算内容包括换热面积、传热系数、对数平均温差、压力降等参数,确保换热器在实际运行中能够实现预期的换热效果,并且设备结构安全可靠。

4.4 经济性评估

在满足工艺要求和安全标准的前提下,对不同型号的换热器进行经济性评估,综合考虑设备成本、运行能耗、维护费用等因素,选择换热器。

五、实际应用中的注意事项

5.1 安装与调试

在安装导热油缠绕管换热器时,应严格按照安装说明书进行操作,确保设备安装水平、垂直度符合要求,各连接部位密封良好。安装完成后,需进行调试,检查设备的运行参数是否正常,有无泄漏等问题。

5.2 运行监控

在运行过程中,应定期监测导热油和壳程流体的温度、压力、流量等参数,以及换热器的进出口压力降和换热效果。如发现参数异常,应及时分析原因并采取相应的措施进行调整。

5.3 维护与保养

定期对换热器进行维护和保养,包括清洗缠绕管和壳体内部的污垢、检查密封件的磨损情况、更换损坏的零部件等。同时,应按照规定的时间间隔对导热油进行检测和更换,确保导热油的性能符合要求。

六、结论

导热油缠绕管换热器作为一种高效的传热设备,在工业生产中具有广泛的应用前景。准确掌握其关键参数,合理进行选型和应用,对于提高生产效率、降低能耗、确保系统安全稳定运行具有重要意义。在实际应用中,技术人员应充分考虑工艺要求、设备性能和经济性等因素,严格按照操作规程进行安装、调试、运行监控和维护保养,以充分发挥导热油缠绕管换热器的优势。