高效全自动换热机组作为集中供热、工业冷却及能源回收领域的核心设备,其参数设计直接影响系统能效、运行稳定性及维护成本。本文系统分析了高效全自动换热机组的关键参数(包括热力参数、结构参数、控制参数及能效参数),结合工程案例与数值模拟,提出了基于动态负荷匹配的参数优化策略,旨在实现机组全生命周期高效运行。实验表明,优化后机组综合能效提升15%-20%,年节约标准煤超500吨(以10MW机组为例)。

1. 引言

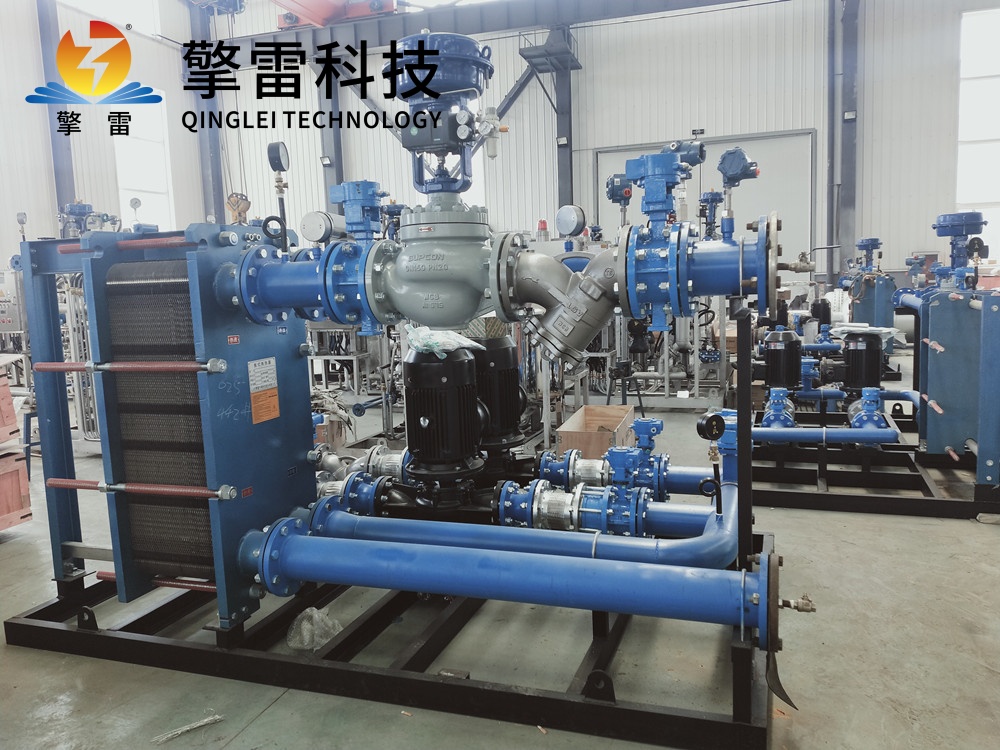

高效全自动换热机组通过集成换热器、循环泵、控制系统及辅助设备,实现热量的高效传递与自动调节,广泛应用于区域供热、化工流程冷却、余热回收等场景。其核心优势在于:

自动化程度高:通过PLC/DCS系统实现温度、压力、流量的实时监测与闭环控制;

能效优化:采用变频调节、智能分时控制等技术降低能耗;

模块化设计:便于安装、维护与扩展。

然而,机组性能受参数设计合理性影响显著,需综合考虑热负荷波动、介质特性、设备寿命及经济性。本文从热力、结构、控制及能效四方面系统阐述高效全自动换热机组的参数设计方法。

2. 高效全自动换热机组关键参数分类

2.1 热力参数

设计热负荷(Q)

计算公式:

Q=c⋅m⋅ΔT

其中,$ c $为比热容(kJ/(kg·K)),$ m $为质量流量(kg/s),$ \Delta T $为对数平均温差(LMTD,K)。

需考虑实际工况的波动范围(如供热系统昼夜负荷差达30%-50%),建议预留10%-15%的余量。

换热介质参数

一次侧(热源):

温度范围:蒸汽(饱和/过热)或高温水(90-150℃);

压力等级:根据介质类型选择(如蒸汽压力0.3-2.5MPa)。

二次侧(用户):

供水温度:供热系统通常为50-90℃,工业冷却需根据工艺需求定制;

回水温度:需与一次侧温差匹配(如供热系统ΔT≥20℃)。

传热系数(K)

影响因素:换热器类型、介质流速、污垢系数等;

典型值范围:

板式换热器:2000-6000 W/(m²·K);

管壳式换热器:300-1500 W/(m²·K)。

需根据实际工况修正污垢系数(如供热系统建议取0.0002-0.0005 m²·K/W)。

2.2 结构参数

换热器类型与尺寸

板式换热器:

板片材质:不锈钢(304/316L)、钛材(TA2)或哈氏合金;

板片厚度:0.5-1.2mm,波纹角度影响湍流程度(通常30°-60°);

流程组合:根据温差匹配设计(如不等流通截面)。

管壳式换热器:

管径:Φ19×2mm或Φ25×2.5mm;

管长:3-6m,排列方式(正三角形/正方形)影响壳程传热;

折流板间距:壳体直径的0.2-0.5倍。

循环泵参数

流量(G):

G= c⋅ΔT⋅ρQ其中,$ \rho $为介质密度(kg/m³)。

扬程(H):

需克服系统阻力(包括换热器、管道及阀门压降);

推荐安全余量:设计扬程的1.1-1.2倍。

变频范围:

通常为30%-100%额定转速,以适应负荷波动。

机组尺寸与布局

占地面积:需考虑设备检修空间(建议预留1.5倍设备宽度);

管道坡度:避免积液(水平管坡度≥0.003)。

2.3 控制参数

温度控制

PID调节:

比例(P)、积分(I)、微分(D)参数需根据系统惯性整定;

典型整定值:P=0.5-1.0,I=30-60s,D=5-10s。

分时控制:

根据用热需求分时段调整供水温度(如夜间降低5-10℃)。

压力保护

安全阀设定压力:

一次侧:高于设计压力10%-15%;

二次侧:根据用户系统需求设定(通常0.2-0.6MPa)。

压差控制:

通过旁通阀维持最小流量,防止换热器干烧。

流量调节

变频控制:

根据二次侧供回水温差调节泵转速,实现变流量运行;

节能率可达30%-50%(与定频运行相比)。

电动调节阀:

用于一次侧流量控制,响应时间≤5s。

2.4 能效参数

综合能效比(EER)

高效机组EER通常≥8.0。

部分负荷性能(IPLV)

反映机组在不同负荷率下的加权平均效率;

计算公式:

IPLV=0.01A+0.42B+0.45C+0.12D

其中,A、B、C、D分别为100%、75%、50%、25%负荷时的EER值。

3. 碳排放强度

推荐采用低碳介质(如高温水替代蒸汽)及余热回收技术降低碳排放。

3. 高效全自动换热机组的特殊参数设计

3.1 动态负荷匹配参数

负荷预测模型

基于历史数据与气象参数(如室外温度)建立神经网络预测模型;

预测精度可达±5%,指导机组提前调节。

蓄热装置集成

配置水箱或相变材料(PCM)蓄热系统,平滑负荷波动;

蓄热效率建议≥90%,放热时间持续2-4小时。

3.2 智能监测与诊断参数

传感器布局

关键监测点:一次侧/二次侧进出口温度、压力、流量;

辅助监测点:泵振动、电机温度、换热器污垢热阻。

故障诊断阈值

温度偏差:±2℃(超过则报警);

压降上升率:>10%/月(提示污垢积累);

振动值:>7.1mm/s(需停机检修)。

4. 案例分析:某区域供热换热机组优化

4.1 原始设计问题

设备:10MW板式换热机组,定频循环泵,手动控制;

问题:

昼夜负荷波动导致供水温度超调±5℃;

年耗电量超200万kWh,EER仅6.5。

4.2 优化措施

控制升级:

替换为变频泵+PLC控制系统,集成负荷预测算法;

温度控制采用自适应PID,整定参数动态调整。

结构优化:

增加蓄热水箱(容积50m³),平滑夜间负荷;

换热器板片波纹角度优化至45°,传热系数提升10%。

能效监测:

部署云平台实时监测EER、IPLV及碳排放数据。

4.3 优化效果

供水温度波动缩小至±1℃;

年耗电量降至160万kWh,EER提升至8.2;

维护成本降低40%(因故障预警提前干预)。

5. 结论与展望

高效全自动换热机组的参数设计需以动态负荷匹配为核心,结合智能控制与能效监测技术。未来研究可聚焦于:

基于数字孪生的虚拟调试技术;

氢能供热场景下的低温换热机组开发;

人工智能驱动的自主优化控制系统。