单管程列管式换热器:工业热交换的经典之选

摘要:本文详细介绍了单管程列管式换热器,涵盖其基本结构、工作原理、性能特点。分析了该换热器在化工、石油、制药等多个工业领域的应用情况,同时探讨了其设计要点、常见故障及维护方法,并展望了其未来的发展趋势,旨在为单管程列管式换热器的合理应用与优化发展提供参考。

一、引言

在工业生产中,热量的传递和交换是极为常见的操作过程,换热器作为实现这一过程的关键设备,其性能直接影响着工业生产的效率、能耗和产品质量。列管式换热器是目前应用最为广泛的一种换热器类型,而单管程列管式换热器凭借其构和性能特点,在众多工业场景中发挥着重要作用。

二、单管程列管式换热器的基本结构与工作原理

2.1 基本结构

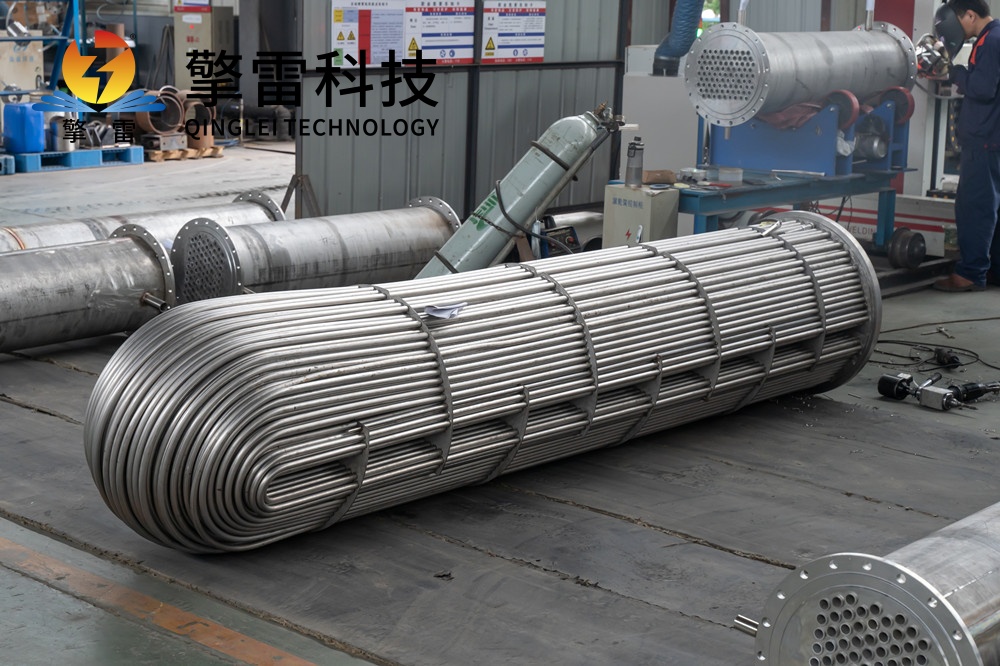

单管程列管式换热器主要由壳体、管束、管板、封头等部件组成。

壳体:一般为圆筒形,是容纳管束和壳程流体的空间,其材质根据工作介质的性质和操作条件选择,常见的有碳钢、不锈钢等。

管束:由许多根换热管组成,是热量传递的主要场所。换热管通常采用光滑直管,材质有铜、不锈钢、碳钢等,其直径和长度根据换热面积和工艺要求确定。

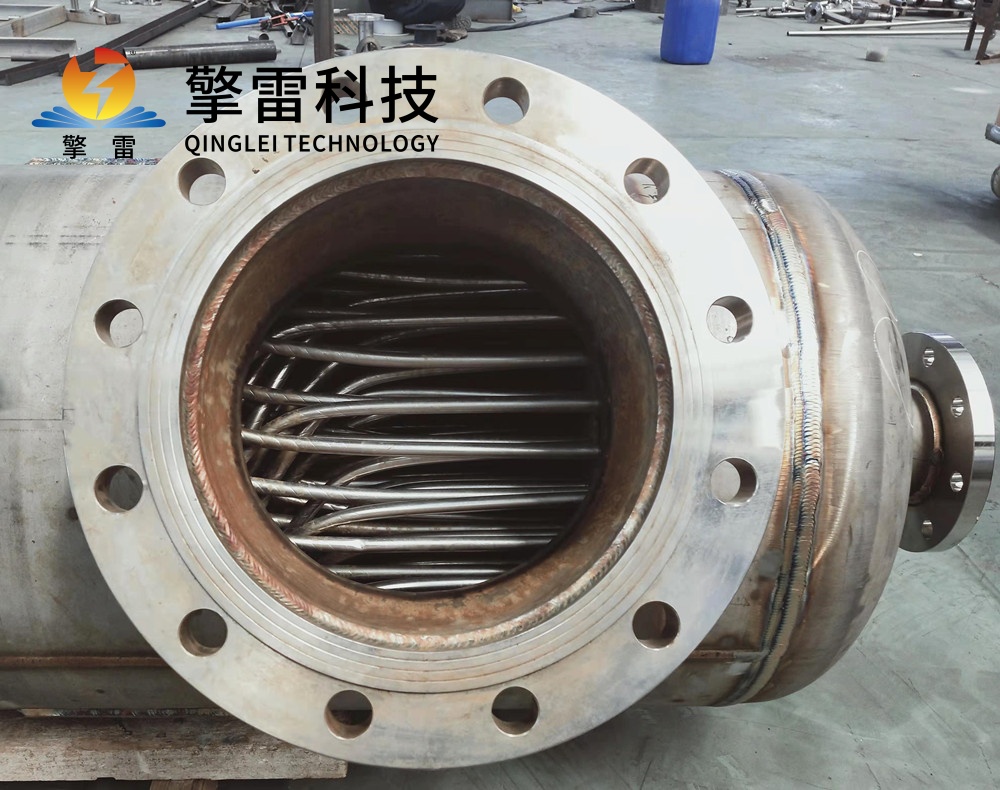

管板:用于固定换热管,并将其两端与壳体和封头连接起来,使管程流体和壳程流体分隔开,实现逆流或并流换热。管板与换热管之间通常采用焊接或胀接的方式进行连接。

封头:位于换热器的两端,用于封闭壳体,形成管程空间。封头上设有流体进出口接管,以便管程流体的进出。

2.2 工作原理

单管程列管式换热器中,一种流体在管内流动,称为管程流体;另一种流体在管外流动,称为壳程流体。管程流体从封头一端的接管进入,在换热管内流动,从另一端封头的接管流出;壳程流体从壳体一端的接管进入,在壳体内与换热管外的管程流体进行热量交换后,从壳体另一端的接管流出。通过换热管壁的导热以及管程流体和壳程流体之间的对流换热,实现两种流体之间的热量传递。

三、单管程列管式换热器的性能特点

3.1 优点

结构简单:单管程列管式换热器的结构相对简单,制造工艺成熟,易于加工和安装,成本较低。

换热面积大:通过增加换热管的数量和长度,可以方便地扩大换热面积,满足不同规模的换热需求。

适用性广:能够处理多种不同性质的流体,包括高温、高压、腐蚀性等介质,广泛应用于化工、石油、制药、食品等多个行业。

操作灵活:可以通过调整管程和壳程流体的流量、温度等参数,来控制换热效果,满足不同的工艺要求。

3.2 缺点

传热系数相对较低:与一些新型换热器相比,单管程列管式换热器的传热系数较低,主要是因为管程流体在管内流动时存在边界层,影响了热量的传递效率。

清洗困难:当换热管内壁结垢或堵塞时,清洗较为困难,尤其是对于长管和弯头较多的换热器,清洗工作量大,且可能影响换热器的使用寿命。

存在热应力问题:由于管程和壳程流体的温度不同,换热器在运行过程中会产生热应力,可能导致管板与换热管之间的连接松动或泄漏。

四、单管程列管式换热器的工业应用

4.1 化工行业

在化工生产中,许多反应过程需要在特定的温度条件下进行,单管程列管式换热器可用于反应器的加热或冷却,控制反应温度,提高反应效率和产品质量。例如,在合成氨生产中,利用换热器回收合成气中的热量,用于预热原料气,降低能源消耗。

4.2 石油行业

在石油炼制过程中,需要对原油进行加热、蒸馏和冷却等操作,单管程列管式换热器是这些工艺过程中的关键设备之一。例如,在常减压蒸馏装置中,换热器用于原油与馏分油之间的热量交换,实现能量的回收和利用。

4.3 制药行业

制药生产对卫生条件要求较高,单管程列管式换热器采用不锈钢等材质制造,能够满足制药工艺的卫生要求。它可用于药液的加热、冷却、蒸发和浓缩等过程,保证药品的质量和稳定性。

4.4 食品行业

在食品加工中,需要对原料和产品进行加热、杀菌和冷却等处理,单管程列管式换热器可用于牛奶、果汁、啤酒等液态食品的加热和冷却,确保食品的安全和口感。

五、单管程列管式换热器的设计要点

5.1 换热面积的计算

根据热平衡方程和传热系数,准确计算所需的换热面积。

5.2 流体的流速选择

合理选择管程和壳程流体的流速,以提高传热系数和减少结垢。一般来说,管程流体的流速可控制在0.5 - 3m/s,壳程流体的流速可控制在0.2 - 1.5m/s。但流速过高会增加流体的流动阻力,消耗更多的能量。

5.3 管材和壳体材质的选择

根据工作介质的性质和操作条件,选择合适的管材和壳体材质。对于腐蚀性介质,应选择耐腐蚀的材质,如不锈钢、钛合金等;对于高温介质,应选择具有良好高温性能的材质,如碳钢、合金钢等。

六、单管程列管式换热器的常见故障及维护方法

6.1 常见故障

泄漏:管板与换热管之间的连接处、壳体与封头的连接处等部位可能出现泄漏现象,主要是由于焊接质量不佳、热应力作用或腐蚀等原因引起。

结垢:管程和壳程流体中的杂质在换热管内壁或壳体内壁沉积,形成结垢层,影响换热效果,增加流动阻力。

振动:当壳程流体的流速过高或换热器的结构不合理时,可能会引起换热管的振动,导致换热管与管板之间的连接松动或损坏。

6.2 维护方法

定期检查:定期对换热器进行检查,查看是否有泄漏、结垢、振动等异常情况。检查内容包括外观检查、密封性检查、压力试验等。

清洗:根据结垢情况,选择合适的清洗方法,如化学清洗、机械清洗等。化学清洗是利用化学药剂溶解结垢层,机械清洗是采用高压水射流、刷子等工具清除结垢。

维修与更换:对于泄漏的换热管或损坏的部件,应及时进行维修或更换。维修方法包括补焊、胀接修复等;对于严重损坏或无法修复的换热器,应考虑整体更换。

七、单管程列管式换热器的未来发展趋势

7.1 材料创新

研发新型的高性能材料,如纳米材料、复合材料等,用于制造换热管和壳体,提高换热器的耐腐蚀性、耐高温性和传热性能。

7.2 结构优化

采用先进的结构设计和优化方法,如采用波纹管、螺旋管等异形换热管,增加流体的湍流程度,提高传热系数;优化壳程结构,减少流体死区,提高换热效率。

7.3 智能化控制

结合传感器技术、自动化控制技术和计算机模拟技术,实现对换热器运行参数的实时监测和智能控制,根据工艺要求自动调整换热器的运行状态,提高能源利用效率和设备的运行稳定性。

八、结论

单管程列管式换热器作为一种经典的换热设备,在工业生产中具有不可替代的地位。虽然它存在一些缺点,但通过合理的设计、正确的操作和维护,可以充分发挥其优势,满足不同工业领域的换热需求。随着材料科学、结构设计和控制技术的不断发展,单管程列管式换热器将不断改进和完善,为工业生产的节能降耗和可持续发展做出更大的贡献。