气液列管式冷凝器:原理、应用与优化发展

摘要: 本文围绕气液列管式冷凝器展开论述。首先介绍了其基本工作原理和常见结构类型,接着阐述了在化工、制冷、电力等多个行业中的广泛应用。深入分析了气液列管式冷凝器在传热效率、流体阻力、腐蚀与结垢等方面存在的问题,并提出了相应的优化措施。最后对其未来在材料创新、智能控制、节能环保等方向的发展趋势进行了展望,旨在为气液列管式冷凝器的设计、应用和改进提供全面的参考。

一、引言

在众多工业生产过程中,气液相变和热量传递是常见的操作单元,而冷凝器作为实现这一过程的关键设备,其性能直接影响着整个系统的效率和稳定性。气液列管式冷凝器以其结构紧凑、传热效率较高、适应性强等优点,在化工、制冷、电力等众多领域得到了广泛应用。深入研究气液列管式冷凝器的工作原理、应用现状、存在问题及发展趋势,对于提高工业生产效率、降低能耗具有重要意义。

二、气液列管式冷凝器的工作原理与结构类型

(一)工作原理

气液列管式冷凝器主要是利用冷却介质(通常为液体)与气态物质之间的热量交换,使气态物质冷却并发生相变,转化为液态。具体来说,气态物质从冷凝器的一端进入列管内部,在流动过程中将热量传递给管外的冷却介质。冷却介质在管外流动,吸收热量后温度升高,甚至可能发生汽化。随着热量的不断传递,气态物质的温度逐渐降低,当达到饱和温度时,开始凝结成液态,最终从冷凝器的另一端流出。

(二)结构类型

固定管板式:这种冷凝器的管束两端固定在管板上,管板与壳体焊接在一起。其结构简单、制造成本低,但当管程和壳程的温差较大时,会产生较大的热应力,可能导致管子与管板连接处泄漏。

浮头式:浮头式冷凝器的一端管板可以自由浮动,另一端固定。这种结构能够消除热应力,适用于管程和壳程温差较大以及介质易结垢的场合。然而,其结构相对复杂,制造成本较高。

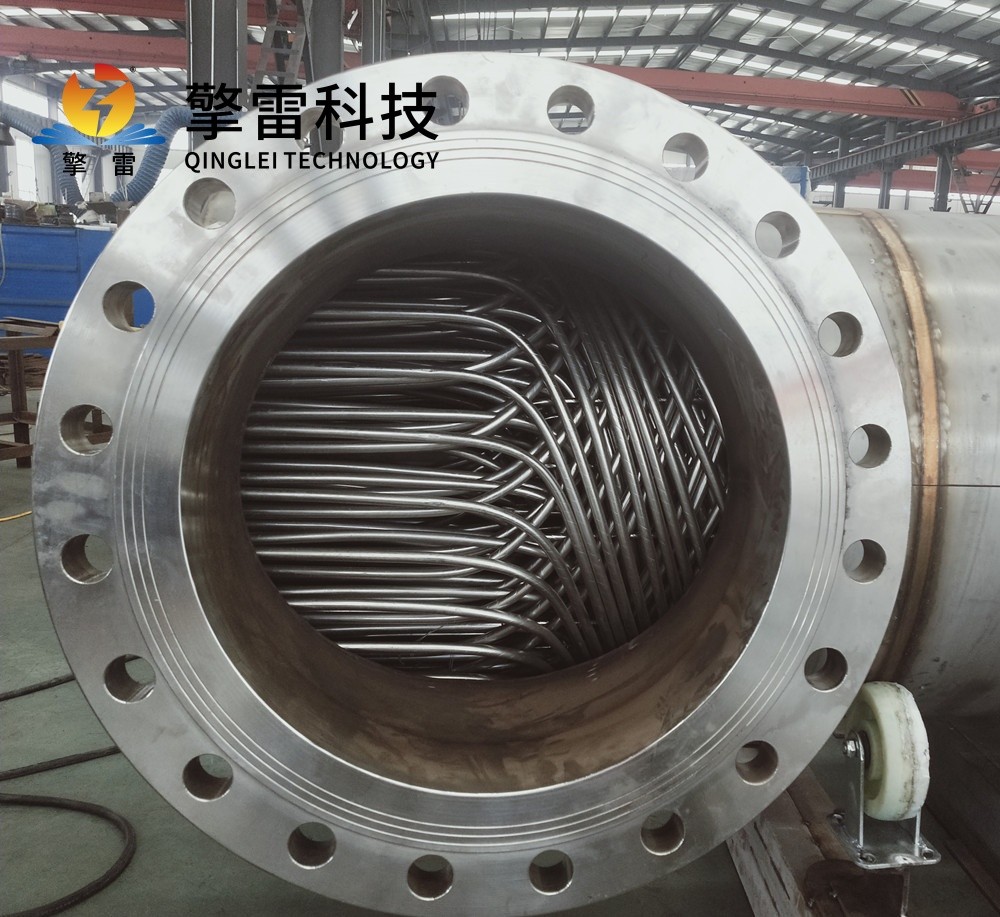

U形管式:U形管式冷凝器的管束由U形管组成,管子两端固定在同一块管板上。它具有结构简单、重量轻、能补偿热膨胀等优点,但管内清洗困难,适用于管内清洁、不易结垢且高温高压的场合。

三、气液列管式冷凝器的应用领域

(一)化工行业

在化工生产中,许多反应过程会产生气态产物,需要通过冷凝将其回收利用或进行后续处理。例如,在蒸馏、精馏等分离过程中,气液列管式冷凝器用于将蒸馏出的气态组分冷凝成液体,实现不同物质的分离。此外,在合成氨、甲醇等化工产品的生产中,冷凝器也起着关键作用,用于冷却和冷凝反应生成的气体,提高产品的收率和质量。

(二)制冷行业

制冷系统是气液列管式冷凝器的另一个重要应用领域。在制冷循环中,压缩机排出的高温高压气态制冷剂进入冷凝器,通过与外界空气或冷却水进行热量交换,将气态制冷剂冷凝成液态,为后续的节流和蒸发过程提供条件。常见的家用空调、商用中央空调以及工业制冷设备中都广泛使用气液列管式冷凝器。

(三)电力行业

在火力发电厂中,汽轮机排出的乏汽需要通过冷凝器冷凝成水,重新回到锅炉中进行循环利用。气液列管式冷凝器能够有效地将乏汽的热量传递给冷却水,实现乏汽的冷凝,提高热力循环的效率。此外,在核电站中,冷凝器也用于冷却反应堆产生的蒸汽,确保核电站的安全运行。

四、气液列管式冷凝器存在的问题

(一)传热效率问题

传热效率是衡量冷凝器性能的重要指标之一。在实际运行中,气液列管式冷凝器的传热效率可能会受到多种因素的影响,如污垢沉积、流体分布不均等。污垢在换热管表面的附着会形成热阻,降低传热系数,从而影响冷凝器的传热效率。此外,流体在列管内的流动不均匀也会导致部分区域的传热效果不佳。

(二)流体阻力问题

流体在流经列管式冷凝器时会产生一定的阻力,包括摩擦阻力和局部阻力。过大的流体阻力会增加泵的能耗,降低系统的运行效率。列管内的污垢沉积、管径变化、弯头等局部结构都会导致流体阻力的增加。

(三)腐蚀与结垢问题

冷凝器所处理的介质往往具有一定的腐蚀性,如含氯离子、硫化物等的冷却水或化工介质,会对换热管和壳体等部件造成腐蚀,缩短设备的使用寿命。同时,介质中的杂质、盐类等物质在温度变化和浓度变化的作用下,容易在换热管表面结垢,进一步影响传热效率和设备的正常运行。

(四)振动与噪声问题

在气液列管式冷凝器的运行过程中,流体的流动可能会引起管束的振动,产生噪声。严重的振动不仅会影响设备的稳定性和安全性,还可能导致管子与管板的连接松动,造成泄漏。

五、气液列管式冷凝器的优化措施

(一)提高传热效率的措施

采用强化传热技术:如采用螺纹管、波纹管、翅片管等强化传热管型,增加流体在管内的湍流程度,提高传热系数。此外,还可以在管外设置翅片,增加传热面积,提高传热效率。

优化流体分布:通过合理设计冷凝器的进出口结构和布管方式,使流体在列管内均匀分布,避免出现短路或死角现象,提高整体的传热效果。

(二)降低流体阻力的措施

定期清洗:定期对冷凝器进行清洗,去除换热管表面的污垢,减少摩擦阻力。可以采用化学清洗、物理清洗等方法,根据污垢的性质和程度选择合适的清洗方式。

优化结构设计:合理选择管径和管长,减少弯头等局部结构的数量,降低局部阻力。同时,优化壳程的结构,使流体在壳程内的流动更加顺畅。

(三)解决腐蚀与结垢问题的措施

材料选择:根据介质的腐蚀特性,选择合适的耐腐蚀材料制造冷凝器。例如,对于含氯离子的介质,可选用钛材、哈氏合金等高性能合金材料;对于一般腐蚀性介质,可选用不锈钢、玻璃钢等材料。

水质处理:对冷却水进行预处理,去除其中的杂质、盐类等物质,降低水的硬度和含盐量,减少结垢的可能性。可以采用过滤、软化、加药等方法进行水质处理。

添加缓蚀阻垢剂:在冷却水中添加缓蚀阻垢剂,抑制金属的腐蚀和污垢的形成。缓蚀阻垢剂可以在金属表面形成一层保护膜,阻止腐蚀介质与金属的接触,同时可以分散和抑制污垢晶体的生长。

(四)减少振动与噪声的措施

设置防振支架:在管束上设置防振支架,限制管束的振动幅度,减少振动对设备的影响。防振支架可以采用弹性支撑或阻尼支撑等方式。

优化流体流速:合理控制流体的流速,避免流速过高引起管束的剧烈振动。同时,可以通过调整流体的流动方向和方式,减少流体对管束的冲击力。

六、气液列管式冷凝器的发展趋势

(一)材料创新

未来将继续研发新型耐腐蚀、高强度、轻量化的材料,以满足不同工况下冷凝器的使用要求。例如,开发具有自修复功能的智能材料,当材料表面出现微小损伤时,能够自动修复,提高材料的耐久性和可靠性。

(二)智能控制

随着物联网、大数据、人工智能等技术的不断发展,气液列管式冷凝器将实现智能化控制。通过安装传感器和监测设备,实时监测冷凝器的运行参数,如温度、压力、流量、传热效率等。利用智能控制系统对监测数据进行分析和处理,自动调整冷凝器的运行工况,实现优化运行和故障预测,提高设备的可靠性和运行效率。

(三)节能环保

在节能环保的大背景下,气液列管式冷凝器将朝着更加节能、环保的方向发展。采用高效的传热技术和节能设计,降低冷凝器的能耗;优化冷却水的循环利用系统,减少水资源的浪费;同时,减少冷凝器运行过程中对环境的污染,如降低噪声、减少冷却水的排放等。

(四)紧凑化与模块化设计

为了提高设备的安装和运输效率,降低占地面积,气液列管式冷凝器将朝着紧凑化和模块化设计的方向发展。通过优化结构设计,减小设备的体积和重量;采用模块化设计理念,将冷凝器分解为多个独立的模块,便于安装、维护和更换。

七、结论

气液列管式冷凝器作为工业生产中重要的热量传递设备,在化工、制冷、电力等多个领域发挥着关键作用。然而,在实际运行中,它也面临着传热效率、流体阻力、腐蚀与结垢、振动与噪声等问题。通过采取提高传热效率、降低流体阻力、解决腐蚀与结垢问题、减少振动与噪声等优化措施,可以有效改善冷凝器的性能。未来,随着材料创新、智能控制、节能环保等技术的不断发展,气液列管式冷凝器将朝着更加高效、可靠、智能和环保的方向发展,为工业生产的可持续发展提供有力支持。