管壳式换热器:工业热交换的核心装备

摘要:本文围绕管壳式换热器展开深入探讨。首先介绍了其基本概念与广泛的应用领域,凸显其在工业生产中的重要地位。接着详细阐述了管壳式换热器的结构组成、工作原理及主要类型。随后深入分析了其优缺点,并针对缺点提出改进措施。同时,对管壳式换热器的设计要点、制造工艺以及维护保养方法进行了说明。最后对其未来发展趋势进行了展望,旨在为管壳式换热器的研究、应用与发展提供全面的参考。

一、引言

在工业生产中,热量传递是一个普遍且关键的过程,涉及到众多行业,如化工、石油、电力、制药等。换热器作为实现热量交换的核心设备,其性能直接影响着工业生产的效率、能耗和产品质量。管壳式换热器凭借其结构坚固、适用范围广、处理能力大等优点,成为工业领域应用最为广泛的一种换热器类型。

二、管壳式换热器的结构与工作原理

2.1 结构组成

管壳式换热器主要由壳体、管束、管板、折流板、封头等部件组成。

壳体:是换热器的外壳,用于容纳壳程流体,通常为圆柱形,由钢板卷制焊接而成。

管束:由多根换热管组成,是热量交换的主要场所。换热管一般为光滑直管,也可根据需要采用螺纹管、波纹管等强化传热管型。

管板:用于固定换热管,并将其与壳体连接成一个整体。管板上有许多管孔,换热管穿过管孔并与管板胀接或焊接固定。

折流板:安装在壳体内,其作用是改变壳程流体的流动方向,增加流体的湍流程度,提高传热系数,同时起到支撑管束的作用。

封头:位于换热器的两端,与管板连接形成封闭空间,用于容纳管程流体。封头上设有流体进出口接管。

2.2 工作原理

管壳式换热器是一种间壁式换热器,冷热流体通过换热管管壁进行热量交换。一种流体在管内流动,称为管程流体;另一种流体在壳体内流动,称为壳程流体。管程流体和壳程流体在换热器内逆向流动(也可设计为并流等其他流动方式),通过管壁的热传导和管内外流体的对流传热,实现热量的传递,使管程流体得到加热或冷却,壳程流体得到冷却或加热。

三、管壳式换热器的类型

3.1 固定管板式换热器

固定管板式换热器的管束两端固定在管板上,管板与壳体刚性连接。这种换热器结构简单、制造成本低、管程清洗方便,但壳程清洗困难,且当管壳程温差较大时,会产生较大的热应力,需要在壳体上设置膨胀节来补偿。

3.2 浮头式换热器

浮头式换热器一端的管板与壳体固定连接,另一端的管板(称为浮头)可以在壳体内自由浮动。这种结构消除了热应力的影响,适用于管壳程温差较大或壳程介质易结垢的场合。但浮头处结构复杂,密封要求高,制造成本较高。

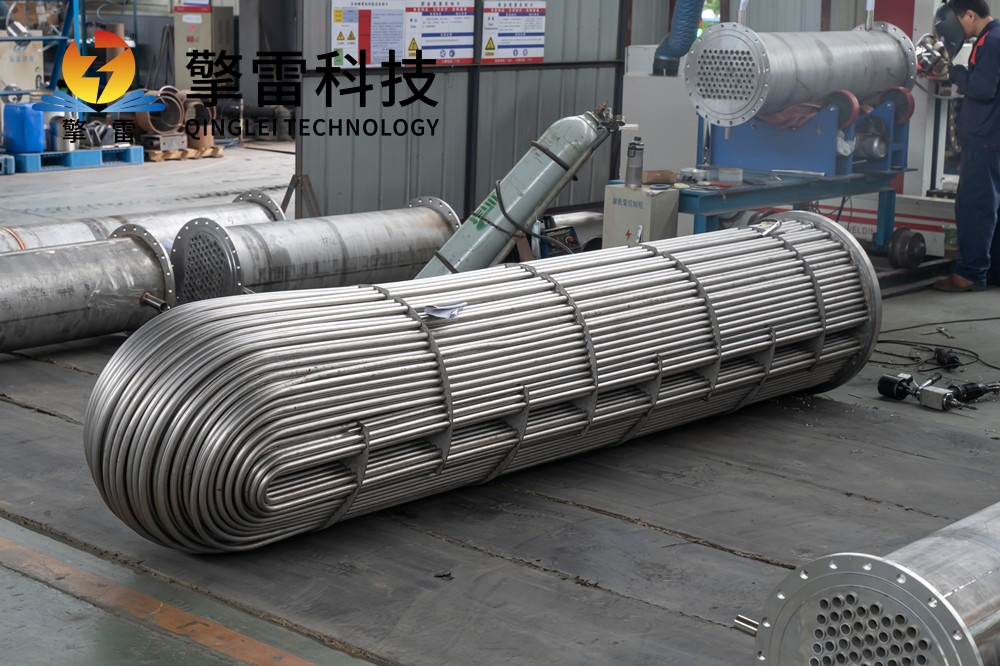

3.3 U形管式换热器

U形管式换热器的换热管呈U形,两端固定在同一管板上。U形管在壳体内可以自由伸缩,不会产生热应力,且结构简单、造价低、管束可以从壳体中抽出,便于清洗壳程。但管内清洗困难,管子的更换也不太方便。

四、管壳式换热器的优缺点及改进措施

4.1 优点

结构坚固:能够承受较高的压力和温度,适用于各种恶劣的工况。

适用范围广:可处理的流体种类繁多,包括气体、液体、蒸汽等,且对流体的物性要求较低。

处理能力大:可通过增加换热管的数量和长度来提高换热面积,满足大规模工业生产的需求。

可靠性高:经过多年的发展和应用,其设计和制造技术成熟,运行稳定,故障率低。

4.2 缺点

传热效率相对较低:与一些新型换热器相比,管壳式换热器的传热系数较低,尤其是在壳程流体侧,由于存在流动死区,传热效果不佳。

占地面积大:为了满足较大的换热面积需求,管壳式换热器通常体积较大,占地面积较多。

壳程清洗困难:对于固定管板式和U形管式换热器,壳程内部结构复杂,清洗难度较大。

4.3 改进措施

采用强化传热技术:如使用螺纹管、波纹管等强化传热管型,增加管内外流体的湍流程度,提高传热系数。

优化结构设计:合理设计折流板的间距和形状,减少壳程流体的流动死区,提高传热效率;采用异形管束布置方式,增加换热面积。

改进清洗方式:对于壳程清洗困难的换热器,可采用在线清洗技术,如高压水射流清洗、化学清洗等,定期对换热器进行清洗,保证其传热性能。

五、管壳式换热器的设计要点

5.1 热负荷计算

根据工艺要求确定换热器的热负荷,即需要传递的热量。热负荷的计算是换热器设计的基础,它直接影响到换热器的换热面积和尺寸。

5.2 流体物性参数确定

准确确定管程和壳程流体的物性参数,如密度、比热容、导热系数、粘度等。这些参数会随着温度和压力的变化而变化,在设计过程中需要考虑其变化对传热和流动的影响。

5.3 换热面积计算

根据热负荷和传热系数计算所需的换热面积。传热系数的确定需要综合考虑管内外流体的对流传热系数、管壁的热传导以及污垢热阻等因素。

5.4 结构尺寸设计

根据换热面积和工艺要求确定换热器的结构尺寸,如壳体直径、换热管长度和直径、管板厚度、折流板间距等。在设计过程中需要满足强度、刚度和稳定性等要求。

六、管壳式换热器的制造工艺

6.1 换热管加工

换热管的加工包括下料、校直、酸洗、钝化等工序。对于需要强化传热的管型,还需要进行螺纹加工或波纹成型等特殊处理。

6.2 管板加工

管板是换热器的关键部件之一,其加工精度直接影响换热器的密封性能。管板加工主要包括钻孔、胀管或焊接等工序。钻孔时需要保证管孔的尺寸精度和位置精度,胀管或焊接时要确保换热管与管板的连接牢固可靠。

6.3 壳体制造

壳体制造一般采用钢板卷制焊接的方法。在焊接过程中需要严格控制焊接质量,进行无损检测,确保壳体无泄漏。同时,要对壳体进行热处理,消除焊接应力,提高壳体的强度和韧性。

6.4 组装与试压

将加工好的各个部件进行组装,组装过程中要注意各部件的安装顺序和配合精度。组装完成后,需要对换热器进行试压试验,检查其密封性能和强度是否符合设计要求。

七、管壳式换热器的维护保养

7.1 定期检查

定期对换热器进行检查,包括外观检查、密封性能检查、压力和温度监测等。及时发现和处理换热器运行过程中出现的问题,如泄漏、堵塞等。

7.2 清洗维护

根据换热器的使用情况和介质特性,定期对换热器进行清洗。清洗方法可根据实际情况选择在线清洗或离线清洗,以去除换热器内壁的污垢,保证其传热性能。

7.3 防腐处理

对于容易发生腐蚀的换热器,需要采取防腐措施,如涂刷防腐涂料、采用耐腐蚀材料等。同时,要控制介质的腐蚀性,避免介质对换热器造成腐蚀。

八、管壳式换热器的未来发展趋势

8.1 高效化

随着能源问题的日益突出,提高换热器的传热效率将成为未来发展的重点。通过采用新型强化传热技术、优化结构设计等手段,进一步提高管壳式换热器的传热性能,降低能源消耗。

8.2 大型化

为了满足大规模工业生产的需求,管壳式换热器将向大型化方向发展。大型化换热器可以减少设备数量和占地面积,降低投资成本和运行费用。

8.3 智能化

引入智能监测和控制系统,实时监测换热器的运行参数,如温度、压力、流量等,并根据监测结果自动调整运行状态,实现换热器的优化运行。同时,利用智能诊断技术对换热器的故障进行预测和诊断,提高设备的可靠性和维护效率。

8.4 绿色化

在换热器的设计和制造过程中,充分考虑环保因素,采用环保型材料和制造工艺,减少对环境的污染。同时,提高换热器的能源利用效率,降低碳排放,实现绿色发展。

九、结论

管壳式换热器作为工业热交换领域的核心装备,具有不可替代的重要地位。尽管它存在一些不足之处,但通过不断的技术改进和创新,其性能得到了显著提升。未来,随着高效化、大型化、智能化和绿色化发展趋势的推进,管壳式换热器将在工业生产中发挥更加重要的作用,为推动工业的可持续发展做出更大贡献。