制药预处理列管换热器:精准控温与耐腐蚀设计的核心应用

一、制药预处理对换热器的核心需求

制药预处理环节对温度控制、耐腐蚀性及清洁合规性要求严苛,列管换热器凭借其结构优势成为关键设备:

精准控温

药品合成、结晶、干燥等工艺对温度敏感度。例如,抗生素发酵过程中温度波动需控制在±0.5℃以内,否则易导致菌种活性下降或产物变质。列管换热器通过管程与壳程的独立流道设计,结合智能控制系统,可实现快速响应与精准控温,满足工艺需求。

耐腐蚀性

制药原料及中间体常含强酸(如盐酸)、强碱(如*)或有机溶剂(如二甲苯),传统金属换热器易被腐蚀,导致设备寿命缩短(通常仅1-2年)且产品污染风险增加。列管换热器采用耐腐蚀材料(如316L不锈钢、钛合金或碳化硅),在pH 0-14范围内稳定运行,显著降低泄漏风险。例如,某原料药企业改用碳化硅列管换热器后,设备运行3年无泄漏,维修成本降至零。

清洁合规性

制药行业需严格遵循GMP规范,避免交叉污染。列管换热器表面光滑,支持CIP(在线清洗)和SIP(在线灭菌),清洗温度可达120℃,压力≤0.3 MPa,满足FDA和EMA审计要求。例如,某注射剂生产线采用列管换热器后,产品中铁离子含量从0.5 ppm降至0.02 ppm,符合国际标准。

二、制药预处理中列管换热器的类型选择

根据工艺需求,列管换热器可分为以下类型,各有其适用场景:

类型结构特点适用场景

固定管板式管束固定于管板,结构简单但温差应力需补偿温差较小(≤50℃)、介质不易结垢且无需频繁清洗的场合,如常温药液冷却。

浮头式一端管板可浮动,消除热应力高温高压工况,如蒸汽灭菌(121℃、0.3 MPa)或反应釜冷却。

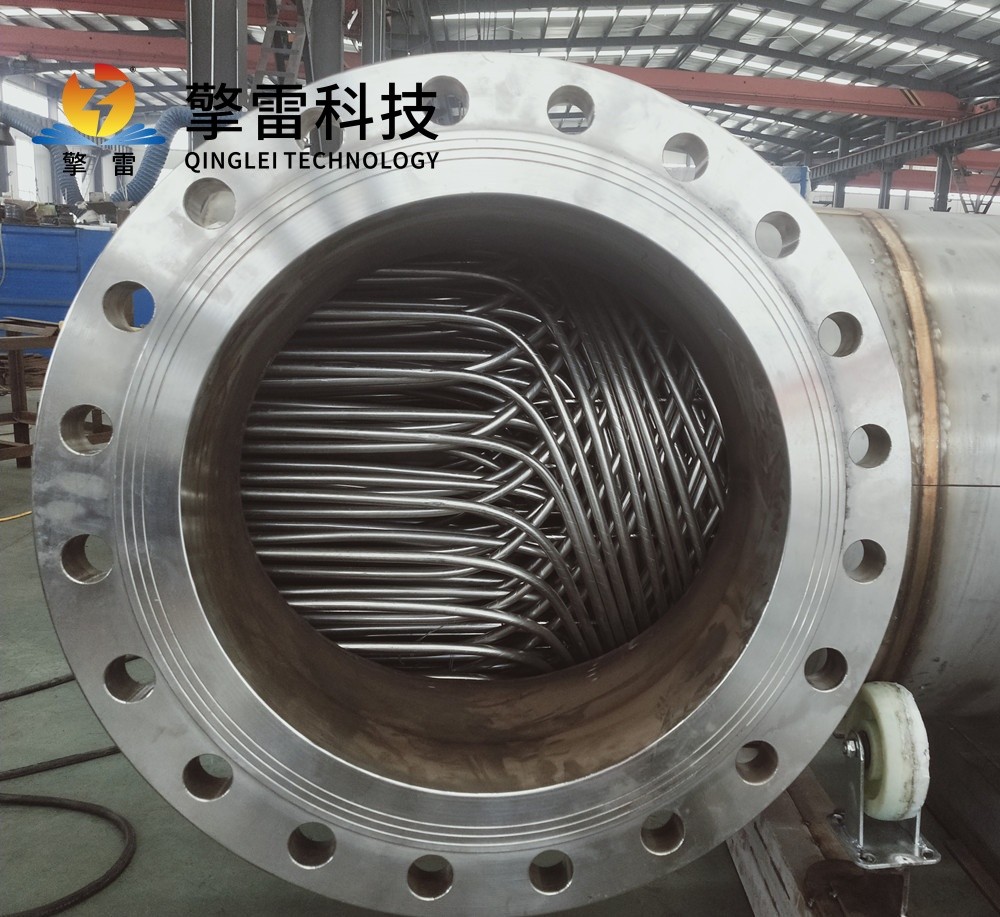

U型管式管束呈U型弯曲,一端固定,另一端自由伸缩壳程介质易结垢或需化学清洗的场景,如含固体颗粒的药液浓缩。

碳化硅列管式碳化硅管束+不锈钢壳程,耐腐蚀性与高导热性结合强酸、强碱或有机溶剂环境,如盐酸合成反应后的冷却工艺。

三、制药预处理列管换热器的优化策略

为提升设备性能与运行效率,需从材料、设计、维护三方面进行优化:

材料创新

碳化硅(SiC)应用:碳化硅热导率达120-170 W/(m·K),接近金属铜(401 W/(m·K)),且耐温性优异(长期1600℃,短期2000℃)。某企业采用碳化硅列管换热器后,冷却时间缩短30%,蒸汽消耗降低15%。

纳米涂层技术:通过石墨烯或碳化硅涂层提升表面耐腐蚀性与抗污垢性能,减少清洗频率。例如,纳米涂层使换热器污垢系数降低70%,维护周期延长至每年1次。

结构优化

流道设计:采用3D打印技术实现复杂流道,优化湍流程度。模拟显示,异形流道设计可使传热效率提升10%-15%。

模块化设计:支持多台并联,灵活扩展产能。例如,某生物制药企业通过模块化列管换热器组,实现产能翻倍且占地面积减少30%。

智能化升级

在线监测系统:集成物联网传感器,实时监测管壁温度梯度与流体流速,故障预警准确率达98%。例如,某企业通过AI算法预测换热器剩余寿命,维护效率提升50%。

在线清洗技术:采用高压水射流或化学循环清洗,减少停机时间。某企业应用在线清洗后,年生产时间增加200小时,产值提升8%。

四、典型案例分析

案例1:盐酸合成反应冷却工艺升级

原问题:使用316L不锈钢换热器,3个月出现腐蚀泄漏,产品铁离子超标。

解决方案:改用碳化硅列管换热器,管程为反应烧结碳化硅,壳程为316L不锈钢,设计压力1.6 MPa,温度范围-20℃至200℃。

效果:设备运行3年无泄漏,产品铁离子含量降至0.02 ppm,冷却时间缩短30%,蒸汽消耗降低15%,通过FDA和EMA审计。

案例2:抗生素发酵温度控制优化

原问题:传统换热器温度波动±2℃,导致菌种活性下降。

解决方案:采用浮头式列管换热器,结合智能PID控制系统,温度波动控制在±0.3℃。

效果:发酵周期缩短15%,产物收率提升10%,年节约成本200万元。