硝基燃料废水换热器:技术挑战与创新解决方案

引言

硝基燃料作为一种重要的能源和化工原料,在航空航天、军事及能源领域具有广泛应用。然而,其生产和使用过程中产生的废水含有硝基化合物、酸碱物质及其他有害成分,具有毒性大、难降解、强腐蚀性等特点。这些特性对废水处理设备,尤其是换热器,提出了要求。本文将深入探讨硝基燃料废水换热器的技术挑战,并介绍当前的创新解决方案。

硝基燃料废水的特性与处理难点

废水成分与特性

硝基燃料废水主要来源于硝化反应釜冲洗水、精馏塔残液及设备冷却水等。其成分复杂,含有高浓度的硝基化合物(如硝基苯、二硝基甲苯)、硫酸、硝酸等强酸,以及*等强碱,同时可能含有悬浮物、重金属离子等。这些特性使得硝基燃料废水具有以下处理难点:

强腐蚀性:废水中的Cl⁻、NO₃⁻等氧化性离子加速金属材料腐蚀,缩短设备寿命。

高毒性:硝基化合物具有致癌、致突变性,需严格管控泄漏风险。

热敏性:部分硝基化合物在高温下易分解,需控制换热温度。

结垢与堵塞:盐分在换热表面结晶形成硬垢层,降低传热效率;悬浮物和颗粒物质堵塞换热管,影响流体流动。

处理需求与目标

硝基燃料废水处理的主要目标是降低废水中硝基化合物的浓度,使其达到国家排放标准。在处理过程中,温度是一个重要的影响因素。例如,在某些生物处理工艺中,需要控制适宜的温度以保证微生物的活性和处理效果;在化学氧化处理工艺中,温度也会影响反应速率和氧化效果。因此,需要通过换热器对废水进行加热或冷却,以满足不同处理工艺对温度的要求。

硝基燃料废水换热器的技术挑战

耐腐蚀性不足

传统碳钢换热器在硝基燃料废水中易发生点蚀、应力腐蚀开裂,导致泄漏和设备损坏。例如,某军工企业日产硝基甲烷废水50吨,原采用316L不锈钢换热器,运行3个月因点蚀穿孔报废。

热回收效率低

结垢和堵塞问题显著降低换热效率,增加能耗和运行成本。硝基燃料废水中含有大量的悬浮物、无机盐和有机物,在换热过程中,这些物质容易在换热管内壁和壳体内壁沉积,形成结垢层,导致换热效率下降。

热稳定性要求高

需精确控制换热温度,避免硝基化合物分解或反应速率下降。部分硝基化合物在高温下易分解,若换热温度控制不当,可能导致处理效果下降或产生二次污染。

维护成本高

频繁清洗和更换设备导致停机时间增加,影响生产连续性。硝基燃料废水的强腐蚀性和结垢特性使得换热器需要频繁清洗和维护,增加了运行成本和停机时间。

硝基燃料废水换热器的创新解决方案

材质创新

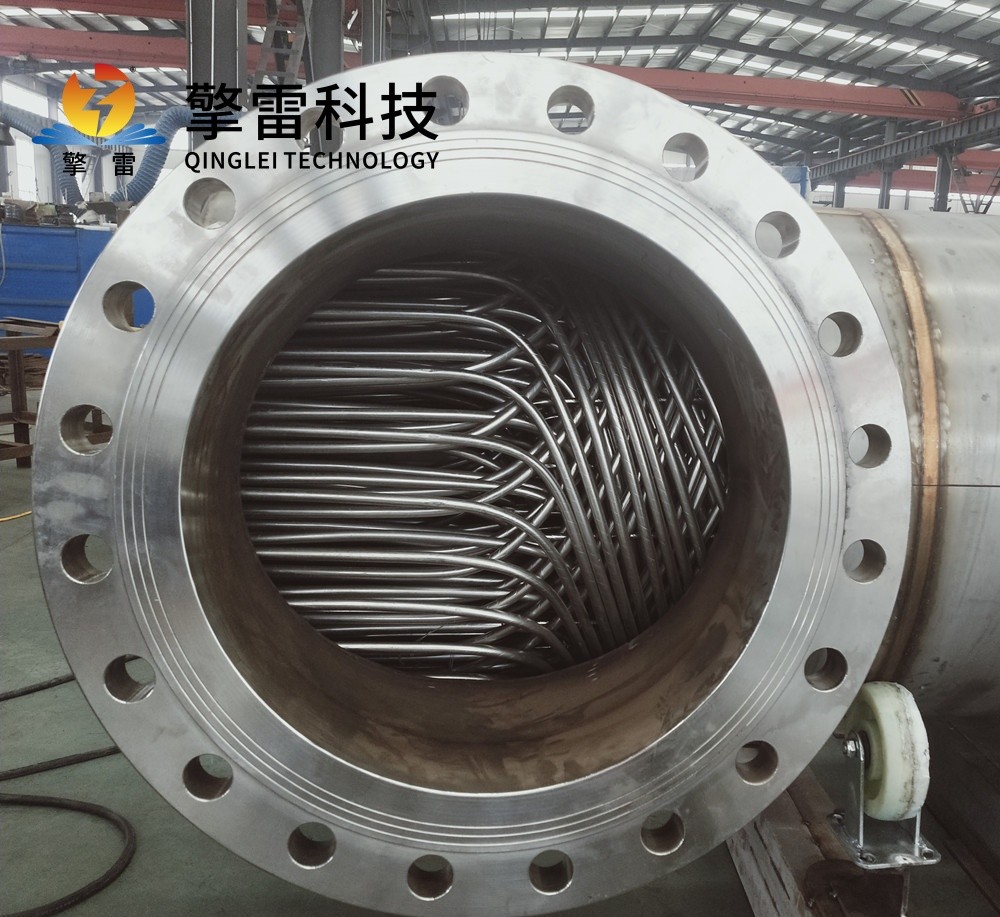

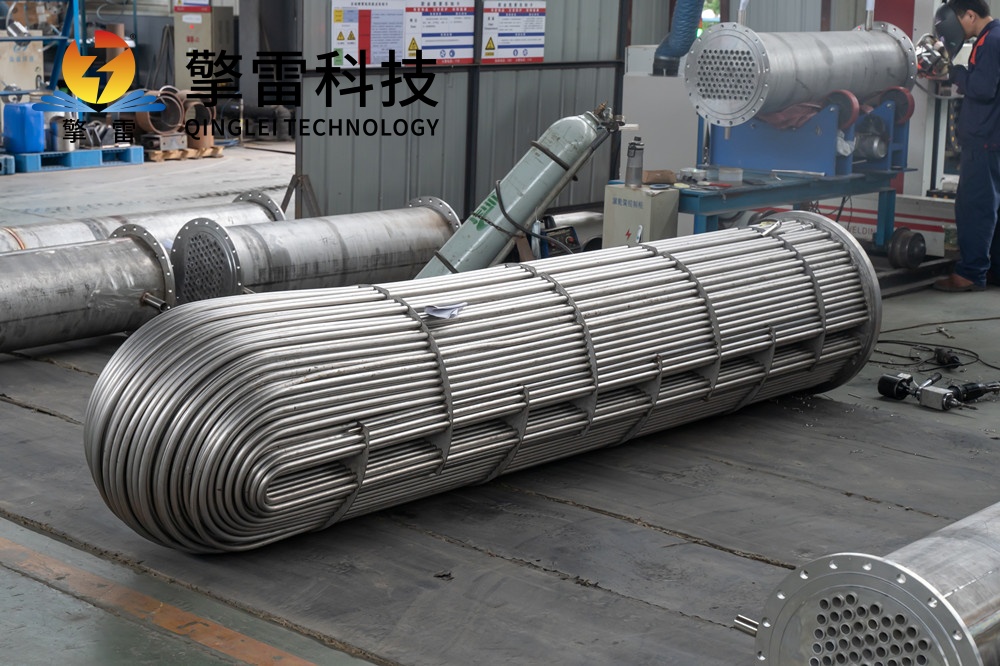

碳化硅(SiC)换热器:SiC具有优异的耐腐蚀性,在强酸、强碱及氧化性介质中稳定,Cl⁻侵蚀速率低于0.01 mm/年。其高导热性(120-170 W/m·K)可减小设备体积,表面能低的特点减少盐分结晶附着,结合湍流设计实现自清洁。例如,某硝基苯生产企业采用SiC管壳式换热器,将85℃废水冷却至40℃,同时预热工艺用水至60℃,年节约蒸汽费用120万元,设备运行3年无泄漏。

哈氏合金(Hastelloy)换热器:Hastelloy C-276含16% Mo、15% Cr,在硝酸、硫酸混合酸中耐蚀性优异,适用于中温(≤400℃)、高氧化性废水处理。某军工企业采用Hastelloy C-276板式换热器处理硝基甲烷废水,通过人字形波纹板片增强湍流,传热系数达1800 W/m²·K,清洗周期延长至2个月。

氟塑料(PTFE/PFA)换热器:PTFE可耐受所有强酸、强碱及有机溶剂,表面光滑(摩擦系数0.04),盐分结晶易脱落。某实验室采用PFA螺旋管式换热器处理微量硝基化合物废水,通过高频振动(20 kHz)防止结垢,运行6个月无压降上升。

结构优化

微通道换热器:将流道尺寸缩小至0.1-1 mm,增强湍流强度,传热系数可达5000 W/m²·K以上,适用于高粘度硝基燃料废水。

3D打印流道:通过选择性激光熔化(SLM)制造复杂分形流道,减少死角与短路流,提高热回收率15%-20%。

防垢涂层与表面改性:在SiC表面沉积类金刚石碳(DLC)涂层,硬度提升至20 GPa,抗磨损性能提高3倍;在不锈钢表面喷涂聚苯硫醚(PPS)涂层,增强耐腐蚀性。

膜分离耦合:在换热器出口集成超滤膜,同步实现热回收与硝基化合物截留,产水COD<50 mg/L。例如,某化工园区采用碳化硅换热器+超滤膜系统,废水排放COD降至300 mg/L,满足《化学合成类制药工业水污染物排放标准》。

智能控制

电化学防垢:在换热器外壳安装钛阳极,通入直流电(1-5 V)抑制盐分结晶,防垢效率达90%。

脉冲清洗技术:采用高压水射流(10-20 MPa)与气动振动(频率50 Hz)联合清洗,结垢层剥离率>95%。

多参数传感器:在进出口安装温度、压力、pH值及污垢厚度传感器,实时监测运行状态。

数字孪生模型:基于CFD仿真构建换热器动态模型,预测结垢趋势并优化清洗周期。

机器学习优化:通过LSTM神经网络分析历史数据,自动调整流速(0.5-2 m/s)与温度(40-80℃),实现能耗化。

应用案例

化工园区集中处理厂项目

某化工园区内5家硝基燃料生产企业日排废水300吨,含硝基苯(5000 mg/L)、硫酸(8%)及NaCl(12%),温度80℃。原采用石墨换热器,运行1年后因腐蚀泄漏频繁更换,年维护成本超80万元。改造后采用碳化硅管壳式换热器(换热面积60 m²)+哈氏合金浮头式换热器(换热面积40 m²)串联,系统运行2年无泄漏,压降稳定在0.03 MPa以内,年节约蒸汽费用150万元,投资回收期1.8年。

军工企业硝基甲烷废水处理

某军工企业日产硝基甲烷废水50吨,含硝基甲烷(2000 mg/L)、硝酸(5%)及铁离子(Fe³⁺ 500 mg/L),温度75℃。原采用316L不锈钢换热器,运行3个月因点蚀穿孔报废。改造后采用哈氏合金C-276板式换热器(换热面积30 m²)+氟塑料螺旋管式换热器(换热面积20 m²)并联,系统运行1年无腐蚀泄漏,传热系数稳定在1500 W/m²·K,硝基甲烷回收率提高至98%,减少原料浪费20吨/年,设备维护成本降低70%。

未来趋势与挑战

未来趋势

随着材料科学和换热技术的不断发展,硝基燃料废水换热器将向更高效率、更低能耗及更智能化方向发展。新型耐腐蚀材料(如氮化硅、MAX相陶瓷)和低碳制造技术的突破,将进一步推动行业绿色转型与可持续发展。未来,硝基燃料废水换热器将成为工业废水处理领域的核心设备,为环境保护和资源循环利用提供关键技术支持。

面临挑战

尽管硝基燃料废水换热器在技术创新方面取得了显著进展,但其应用仍面临成本较高、制造和安装维护技术要求高等挑战。然而,随着技术的不断进步和市场的需求推动,这些问题有望逐步得到解决。