反应器加热列管换热器核心解析

一、结构与工作原理

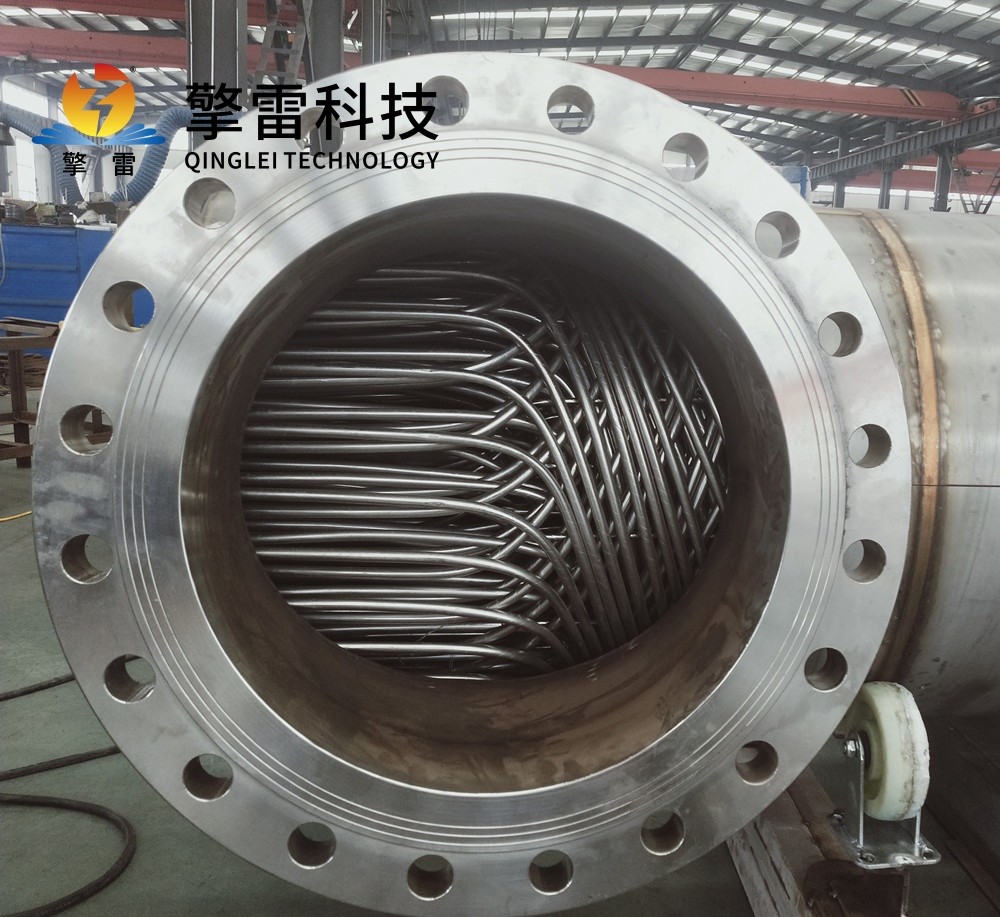

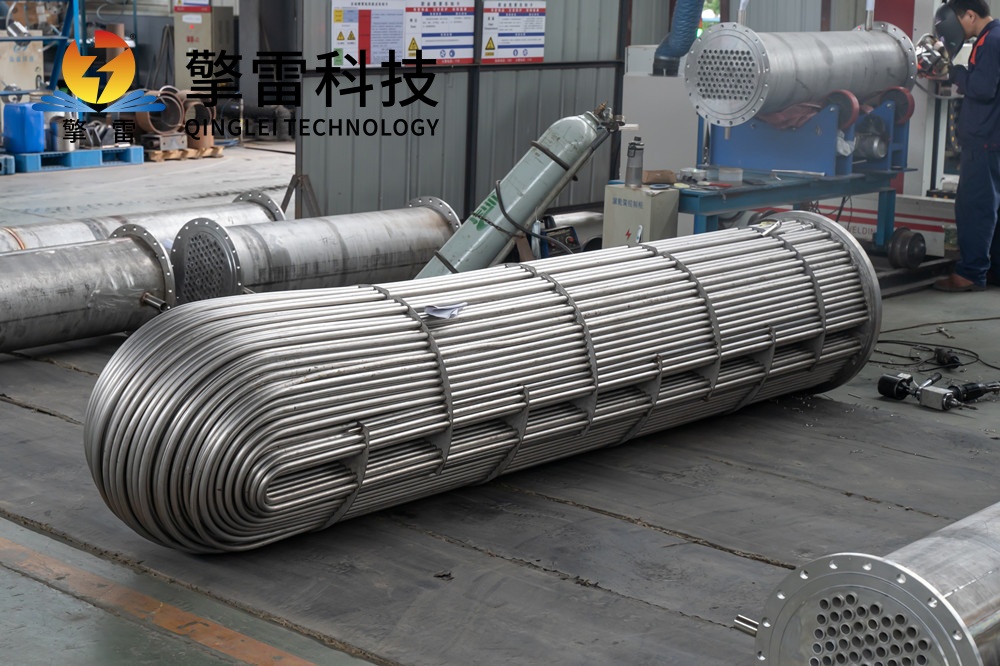

列管式换热器由壳体、管束、管板、封头及折流板组成,其核心功能是通过管壁实现两种流体间的热量交换:

流体路径

管程:一种流体(如反应物料或加热介质)从封头进口流入,沿管内流动后从出口流出。

壳程:另一种流体(如冷却水或蒸汽)从壳体接管进入,绕管束流动后从另一接管流出。

传热方式

热量通过管壁以对流传热为主,可能伴随导热。逆流设计(流体方向相反)可温差,提升换热效率20%-30%。

强化传热结构

折流板:弓形或圆盘-圆环形设计,引导流体多次错流通过管束,增加湍流强度,提升传热系数40%以上。

异形管束:螺旋扁管、波纹管等异形结构可进一步增强湍流,传热系数达5000-10000 W/(m²·℃),较传统光管提升40%-60%。

二、核心优势

高效传热

螺旋缠绕或直列式排列的管束显著增加换热面积,单位体积传热能力为传统冷凝器的2-3倍。

某LNG接收站应用后,设备高度降低至传统设备的60%,节省土地成本超千万元。

耐腐蚀与长寿命

管束采用316L不锈钢、钛合金或镍基合金,耐氯离子、硫化物等腐蚀性介质,寿命达20-30年。

壳体选用碳钢或不锈钢材质,承压能力达6MPa,适应高压工况。

结构紧凑与易维护

列管束可拆卸设计,便于清洗和更换,降低维护成本。

浮头式、U型管式等类型可抽出管束进行清洗,适应不同工况需求。

适应复杂工况

可处理高温、高压、腐蚀性介质,满足化工、石油、电力等多行业需求。

例如,在电脱盐工艺中,将原油温度加热至120-150℃,脱盐率达98%以上。

三、关键应用场景

反应器温度控制

精准控温:在染料生产中,通过列管换热器将反应釜温度波动控制在±1℃以内,产品合格率从89%提升至99%。

放热反应控制:在催化裂化装置中,冷却高温反应油气,回收热量用于原料预热。

废热回收

烟气余热利用:在燃煤电厂中,通过螺旋翅片管换热器将烟气温度从150-180℃降至90℃以下,减少脱硫塔热负荷,同时加热锅炉给水,提升锅炉效率5%-8%。

工业废水余热回收:处理60℃工业废水,回收热量用于预加热,节能率达30%。

工艺流体处理

油品冷却:在柴油加氢装置中,采用U型管式换热器使反应产物温度从350℃降至80℃,冷却效率提升22%。

溶剂回收:处理高沸点溶剂时,换热效率较传统设备提升40%,能耗降低25%。

四、选型与设计要点

材质选择

普通工况:316L不锈钢(耐腐蚀、成本适中)。

强腐蚀介质:哈氏合金、钛管或石墨列管。

高盐度废水:双相不锈钢(2205),耐点蚀当量(PREN)达35。

结构优化

温差较大工况:采用浮动管板或U型管结构,避免热应力损坏。

易结垢介质:优化管程与壳程设计,通过折流板提升流速,减少结垢。

换热面积计算

根据反应热量需求、冷热介质温差及流速等参数,通过传热公式计算所需换热面积,并预留10%-20%余量。

合规性验证

确保设备内表面粗糙度Ra≤0.8μm(生物制剂需Ra≤0.4μm),满足GMP清洁与灭菌要求。

提供材质证明、焊接检测报告,便于后期验证。

五、技术发展趋势

高效化设计

采用螺旋槽管、横纹管等强化传热技术,传热系数较普通光管提升30%-50%。

优化折流板结构(如螺旋折流板),减少流动阻力,提升换热效率。

智能化监控

集成传感器与物联网技术,实时监测换热效率、压力差及泄漏情况,实现预测性维护。

通过AI算法预测设备故障,提前更换磨损部件,延长设备寿命。

模块化与定制化

开发模块化列管换热器,支持快速更换管程或壳程部件,适应多品种、小批量生产需求。

结合3D打印技术,为特殊工况定制异形列管或管板,提升设备适应性。

新材料应用

研发石墨烯涂层、形状记忆合金等新材料,提升热导率与抗结垢性能,支持1900℃高温工况。

钛合金列管耐氯离子腐蚀,适用于海水淡化及湿法冶金,使用寿命超20年。