化工列管式换热设备:工业热交换的核心引擎与绿色转型先锋

在化工生产中,列管式换热设备凭借其高效传热、结构坚固、适应性强等特性,成为反应控温、介质冷却、余热回收等环节的核心装备。其技术演进与工业应用深度融合,不仅推动传统产业升级,更成为碳中和目标下的关键技术载体。

一、技术原理与结构创新:从基础设计到智能优化

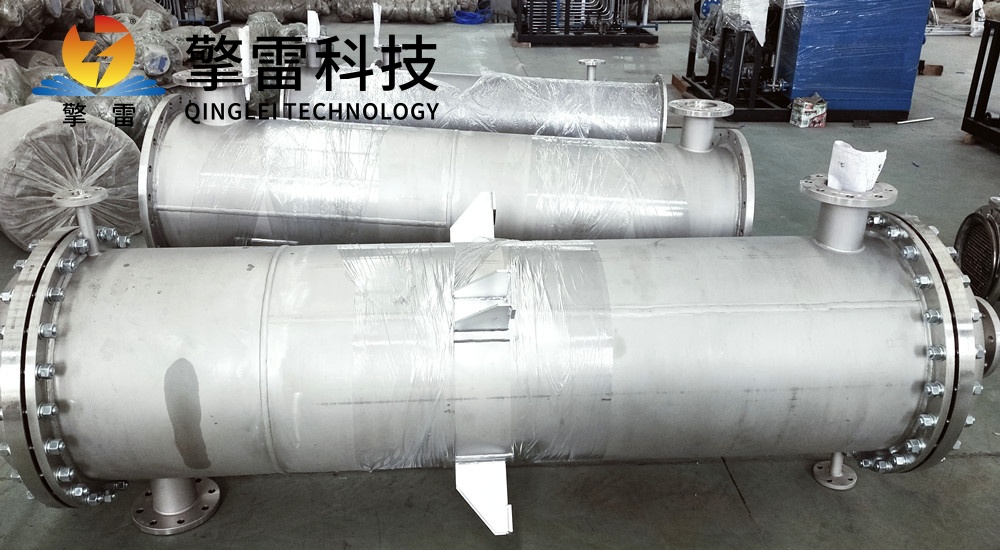

1. 基础结构与热交换机制

列管式换热设备由壳体、管束、管板、折流板及封头构成,通过管程与壳程的逆流设计实现高效热交换。管束采用正三角形或正方形排列,结合螺旋折流板或波纹管等强化传热技术,使传热系数较传统设备提升30%—50%。例如,在乙烯裂解装置中,螺旋折流板设计使传热系数突破10000 W/(m²·℃),设备体积缩小30%,年回收蒸汽量达80万吨。

2. 材料革命与耐工况

耐腐蚀材料:316L不锈钢、2205双相钢及钛合金的应用,使设备在盐酸、硫酸等强腐蚀介质中腐蚀速率<0.005mm/年,寿命延长至20年以上。例如,在氯碱工业中,钛材管束连续运行5年无腐蚀,较传统不锈钢设备寿命提升3倍。

高温材料:碳化硅-石墨烯复合材料耐温达1500℃,导热性能较传统金属提升3倍,重量减轻60%,适用于第四代钠冷快堆余热导出,系统热效率突破60%。

自修复涂层:含微胶囊修复剂的纳米涂层在出现0.5mm裂纹后,可在24小时内自主愈合,设备寿命延长至30年以上。

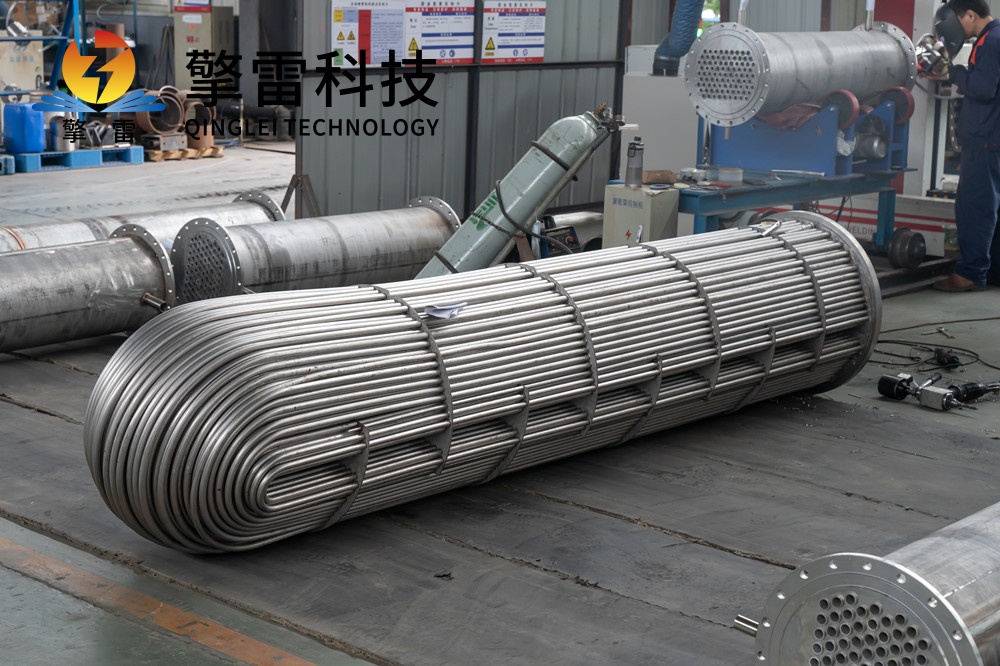

3. 结构优化与热补偿设计

浮头式与U型管式:浮头式换热器一端管板自由浮动,适应管束与壳体的热膨胀差,便于清洗和检修;U型管式结构通过管束自由伸缩解决热补偿问题,适用于高温高压工况。例如,在合成氨工业中,U型管设计支持10MPa承压能力,换热效率提升22%,年增产超万吨。

模块化设计:单台设备传热面积可达5000m²,通过增加U型管层数提升处理能力。某化工厂通过扩容实现产能提升30%且无需停机,基建费用降低千万元级。

二、应用场景:从传统化工到新兴领域的全覆盖

1. 石油化工:核心工艺的节能增效

原油加热与油品冷却:在加氢裂化装置中,高温炉气通过管程将热量传递给壳程原油,使原油温度从50℃升至150℃,炉气温度降至200℃以下,输送能耗降低20%。

反应器冷却:在炼油过程中,列管式换热器冷却反应产物,确保工艺稳定性。例如,在催化裂化装置中,回收反应热用于蒸汽发生,年节能效益达2000万元。

2. 电力行业:热效率提升与碳减排

锅炉余热回收:在火电厂中,列管式蒸汽换热器将高压蒸汽冷凝为水,同时将给水加热至280℃,热效率达90%以上,年节煤超万吨。

核电余热导出:服务于第四代钠冷快堆,碳化硅-石墨烯复合管束在650℃/12MPa参数下实现余热导出,系统热效率突破60%,年节约标准煤10万吨

3. 制药与食品:精准控温与卫生标准

药物合成与灭菌:在抗生素生产中,列管式换热器实现98%溶剂循环利用,废水COD降低60%,药液温度控制精度±0.5℃,有效成分保留率>99%。

巴氏杀菌与发酵:在牛奶加工中,杀菌温度波动控制在±0.5℃以内,产品合格率提升至99.9%;在啤酒发酵中,高效传热设计确保温度稳定性,保障风味品质。

4. 新能源与环保:绿色转型的技术支撑

氢能储能:在PEM电解槽中,列管式换热器实现高效热管理,氢气纯度达6N级,系统能效提升20%。

垃圾焚烧余热回收:处理高温地热流体时,设备耐温达350℃,寿命超20年,年减排CO₂超千吨。

三、未来趋势:智能化、低碳化与材料革命

1. 数字孪生与AI优化

通过CFD-FEM耦合算法构建设备虚拟模型,优化流道设计,剩余寿命预测误差<8%。例如,某石化企业应用数字孪生技术后,维护成本降低40%,非计划停机减少60%。集成AI算法的变频调节系统响应时间<30秒,节能效益达20%。

2. 低碳材料与循环经济

生物基复合材料:设备采用可回收材料制造,回收率≥95%,碳排放降低60%。

钛材再生工艺:退役设备通过酸洗-再生工艺,材料回收率达90%,降低全生命周期成本。

3. 超临界工况与微型化

超临界CO₂传热:适应31℃/7.38MPa超临界条件,换热系数突破10000W/(m²·K),助力碳捕集与储能技术。

微通道革命:管径缩小至0.5mm时,换热系数达20000W/(m²·℃),较传统设备提升5倍,适用于电子器件冷却等高精度场景。

四、结语:工业基石的绿色进化

列管式换热设备作为工业热交换领域的核心装备,正通过材料创新、结构优化与智能升级,推动化工、电力、制药等传统产业向高效、低碳方向转型。未来,随着碳化硅复合材料、数字孪生技术及超临界传热技术的突破,其应用场景将进一步拓展,成为全球碳中和目标下的技术载体。对于企业而言,选择列管式换热设备不仅是技术升级,更是通向可持续未来的战略决策。