氯化钠列管式换热器:高效传热与耐腐蚀的工业利器

一、技术原理:热传导与对流传热的协同作用

氯化钠列管式换热器通过高温流体(如工艺物料或热媒)与低温流体(如原料或冷却介质)在管内外分通道流动,实现热量传递。其核心在于:

热传导:高温流体通过管壁(如铜、不锈钢或碳化硅)将热量传导至管外低温流体,管壁材料的导热系数直接影响传热效率。例如,碳化硅管壁导热系数仅次于铜,可显著提升热传导效率。

对流传热:流体流动产生的湍流破坏边界层,增强热量交换。管程流体通过螺纹管、波纹管等强化传热结构,湍流强度提升40%-50%;壳程流体通过折流板改变流向,传热系数提高2-4倍。

案例:某化工厂采用缠绕管式氯化钠换热器,传热系数达12000-14000 W/(m²·℃),较传统设备提升2-4倍,单台设备年节约蒸汽1.2万吨。

二、材料创新:耐腐蚀与耐高温的双重突破

氯化钠溶液的腐蚀性和结垢性对换热器材质提出严苛要求,推动以下材料应用:

碳化硅(SiC):

耐腐蚀性:抵抗氯化钠溶液在高温(如1600℃)下的腐蚀,使用寿命超20年。

高导热性:导热系数仅次于铜,传热效率较传统材料提升30%-50%。

抗结垢性:表面光滑,结垢率降低90%,维护周期延长至12-18个月。

应用场景:某烧碱生产企业采用碳化硅换热器后,能源消耗降低25%,设备故障率下降90%。

钛合金与塑料:

钛合金耐氯离子腐蚀,适用于海水淡化等高盐度工况;塑料换热器成本低,但耐温性有限(通常<120℃)。

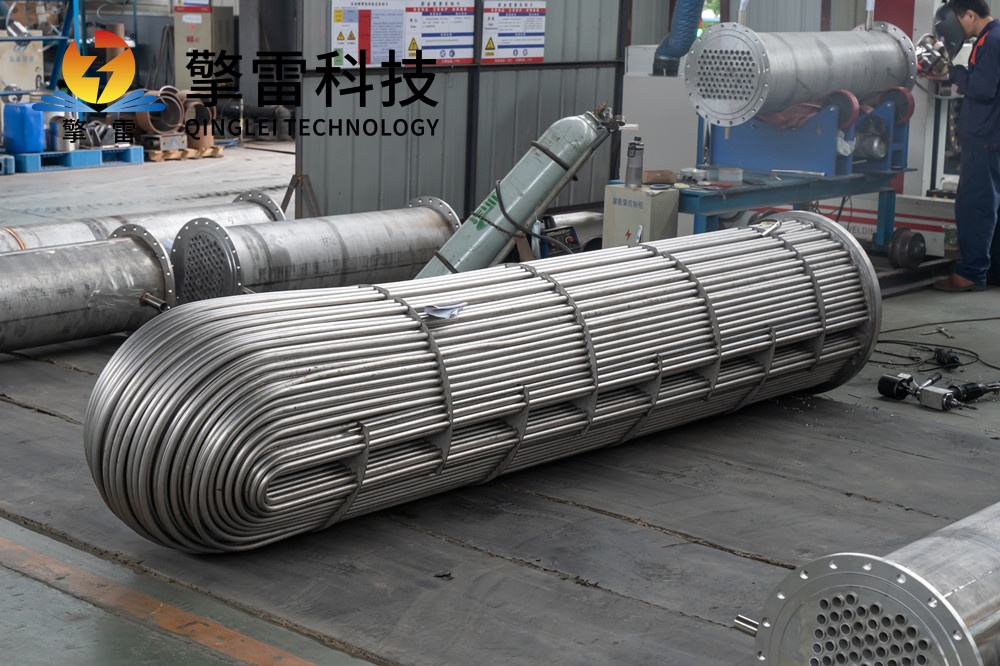

高效传热管:

螺纹管、波纹管通过增强流体湍流,提高对流换热系数;翅片管增加换热面积,减少设备体积。

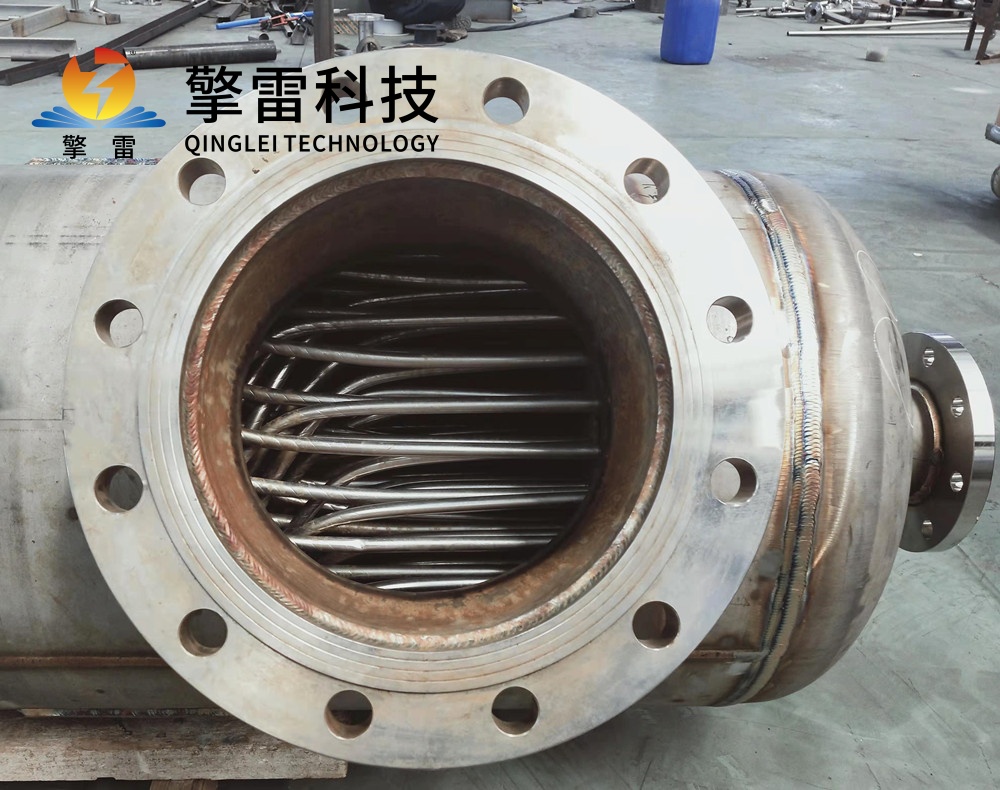

三、结构优化:从流道设计到制造工艺的升级

管束排列优化:

正三角形排列管束较正方形排列可多布置20%管子,壳程传热系数提升15%-20%。

螺旋折流板替代弓形折流板,使壳程流体呈螺旋流动,湍流强度增加50%,压降降低20%。

进出口设计改进:

导流筒或扩散段结构减少流体局部阻力,压力降降低10%-15%,输送动力消耗减少。

增材制造技术:

3D打印实现复杂流道一体化成型,传热效率提升25%,耐压能力提高40%。激光焊接技术使焊缝强度提升50%,泄漏率降至0.001%以下。

四、应用场景:多行业覆盖的工业解决方案

化工与石油:

原油加热:高温原油在管内流动,加热介质在壳程吸收热量,实现原油升温。

连续重整装置:替代传统U形管式换热器,混合进料温度波动降低80%,装置运行周期延长至3年。

电力行业:

锅炉烟气余热回收:系统热耗降低12%,年节电约120万度,减排CO₂超1000吨。

LNG液化:单台设备换热面积达20000平方米,天然气液化效率提升15%,单位产能投资降低30%。

食品与制药:

牛奶巴氏杀菌:处理量达10吨/小时,杀菌温度均匀性±0.5℃,保留营养与口感。

制药提纯:316L不锈钢材质满足无菌要求,表面粗糙度Ra≤0.4μm。

新能源与环保:

超临界压缩空气储能:列管式固体氯化钠蓄冷换热器替代填充床,成本降低40%,蓄冷密度提升25%。

碳捕集(CCUS):在-55℃工况下实现98%的CO₂气体液化,年减排CO₂超5万吨。

五、未来趋势:智能化与绿色化的深度融合

数字孪生技术:

构建设备三维热场模型,预测剩余寿命,非计划停机减少70%。某石化企业应用后,故障预测准确率提升至92%,年维护成本降低50%。

AI优化控制:

基于历史数据训练预测模型,动态调整操作参数(如流速、温度),节能率提升10%-20%。在半导体制造中,芯片蚀刻废气处理精度稳定性超越传统设备3倍。

零碳供暖系统:

与核能余热、绿氢供热系统耦合,系统综合能效>85%。集成热泵技术回收低温余热,系统综合能效提升40%-60%。

全球市场扩张:

全球市场规模突破50亿美元,年均增长6.8%。国内企业如山东擎雷科技在石化、电力领域市占率,外资企业如Alfa Laval在市场占据优势。