防老剂废水换热器参数优化与性能提升策略

摘要:本文围绕防老剂废水处理过程中的换热器展开研究。首先介绍了防老剂废水的特性及其对换热器选型的影响,接着详细阐述了防老剂废水换热器的关键参数,包括结构参数、热工参数和运行参数等。分析了各参数对换热器性能的作用机制,并结合实际案例提出参数优化方案,旨在提高换热器在防老剂废水处理中的效率、降低能耗并延长设备使用寿命。

一、引言

在橡胶工业中,防老剂是重要的添加剂,用于延缓橡胶制品的老化过程。然而,防老剂生产过程中会产生大量废水,这些废水含有多种有机物、无机盐以及可能残留的防老剂成分,具有成分复杂、腐蚀性强、温度波动大等特点。换热器作为防老剂废水处理系统中的关键设备,其作用是实现废水与冷却介质之间的热量交换,以满足后续处理工艺对温度的要求。合理选择和优化换热器的参数,对于提高废水处理效率、降低运行成本和保障设备稳定运行具有重要意义。

二、防老剂废水特性及对换热器选型的影响

2.1 废水成分复杂

防老剂废水通常含有酚类、胺类、酮类等多种有机化合物,以及硫、氯等无机离子。这些成分的存在可能导致换热器表面结垢、腐蚀,影响换热效率和使用寿命。例如,酚类物质在高温下容易聚合形成黏性物质,附着在换热器表面,增加热阻;氯离子则会对金属材质的换热器产生严重的点蚀和缝隙腐蚀。

2.2 腐蚀性强

由于废水中含有多种腐蚀性物质,如酸、碱、盐等,换热器材质必须具备良好的耐腐蚀性能。传统的碳钢换热器在防老剂废水中容易发生腐蚀,导致设备泄漏,影响生产安全。因此,通常需要选用不锈钢、钛材或采用内衬防腐材料的换热器。

2.3 温度波动大

防老剂生产过程中的废水温度会随着生产工艺的不同而发生变化,温度波动范围可能较大。这就要求换热器具有良好的热适应性和热稳定性,能够在较宽的温度范围内正常工作,避免因温度变化引起的热应力损坏设备。

2.4 含有悬浮物

废水中可能含有一定量的悬浮物,如未反应的原料、反应产物颗粒等。这些悬浮物容易在换热器内沉积,堵塞流道,降低换热效率。因此,换热器的结构设计应考虑便于清洗和维护,以防止悬浮物积累。

三、防老剂废水换热器结构参数

3.1 换热管参数

管径:常见的换热管管径有φ19×2mm、φ25×2.5mm等。较小的管径可以增加单位体积内的换热面积,提高换热效率,但同时会增加流体流动的阻力,容易导致悬浮物堵塞。对于防老剂废水,若废水中悬浮物含量较高,宜选用较大管径的换热管,如φ25×2.5mm,以减少堵塞的风险。

管长:管长一般在2 - 6m之间。较长的换热管可以增加换热面积,但会增加设备的制造成本和安装难度。同时,过长的换热管可能导致流体在管内的压力降增大,影响泵的效率。在实际应用中,需根据换热面积需求和流体压力降要求合理确定管长。

管数:根据所需的换热面积和单管换热面积计算得出。管数的多少会影响流体在换热管内的分布均匀性。在防老剂废水换热器中,应确保流体能够均匀地流过每根换热管,避免出现局部过热或过冷的现象。可以通过合理的管板设计和布管方式来实现流体的均匀分布。

3.2 管板参数

材质:管板材质应与换热管相匹配,并具有良好的耐腐蚀性能。对于不锈钢换热器,管板通常采用与换热管相同材质的不锈钢;若采用钛材换热管,管板也可选用钛材或经过特殊处理的碳钢(如堆焊钛层)。

厚度:管板的厚度应根据换热器的工作压力、管程和壳程的压力差以及管板的强度计算确定。足够的管板厚度可以保证管板在承受压力时不发生变形和泄漏。在防老剂废水换热器中,由于废水可能具有一定的腐蚀性,管板厚度应适当增加,以提高其耐腐蚀能力和强度。

3.3 壳体参数

壳体直径:根据换热管的数量、管径和管间距以及壳程流体的流速要求确定。壳体直径过大会导致壳程流体流速降低,传热系数减小;直径过小则会使流体流动阻力增大。在防老剂废水处理中,需根据废水的流量和流速要求,合理选择壳体直径,一般可通过流体力学计算和优化来确定。

壳体材质:应选用耐腐蚀的材料,如不锈钢、玻璃钢或内衬橡胶、聚四氟乙烯等防腐材料的碳钢。对于腐蚀性较强的防老剂废水,优先选用不锈钢或玻璃钢材质的壳体,以确保设备的使用寿命。

3.4 折流板参数

形式:常见的折流板形式有弓形、圆盘形和环形等。弓形折流板应用最为广泛,它能够有效地改变壳程流体的流动方向,增加流体的湍流程度,提高传热系数。在防老剂废水换热器中,弓形折流板可以改善废水的流动状态,减少死角,防止悬浮物沉积。

间距:折流板的间距会影响壳程流体的流动状态和换热效果。间距过小会增加流体流动阻力,降低泵的效率;间距过大则会使流体短路,降低传热系数。对于防老剂废水,折流板间距一般取壳体内径的0.2 - 0.5倍,具体数值需根据废水的物性和换热要求进行优化。

四、防老剂废水换热器热工参数

4.1 换热面积

定义与计算:换热面积是指换热器中热流体与冷流体进行热量交换的有效表面积,单位为平方米(m²)。对于防老剂废水换热器,换热面积的计算需考虑废水的进出口温度、冷却介质的进出口温度、废水的流量和比热容等因素。可通过传热方程式Q=KAΔt m来计算,其中Q为换热量,K为传热系数,A为换热面积,Δt m 为对数平均温差。

影响因素:换热面积受到工艺要求的换热量、传热系数以及物料进出口温度的影响。在防老剂废水处理中,若生产工艺对废水温度有严格要求,需要较大的换热面积来满足热量交换的需求。同时,废水的成分和物性会影响传热系数,进而影响换热面积的计算。

4.2 传热系数

定义与组成:传热系数是衡量换热器传热性能的重要指标,表示在单位时间内、单位传热面积上,冷热流体间温度差为1K时所传递的热量,单位为W/(m²·K)。传热系数由对流传热系数、导热热阻和污垢热阻等组成。在防老剂废水换热器中,污垢热阻是一个重要影响因素,由于废水中含有多种杂质,容易在换热器表面形成污垢层,增加热阻,降低传热系数。

影响因素及提高方法:传热系数受到流体物性(如粘度、密度、比热容等)、流速、换热管材质和表面状况、污垢积累等因素的影响。为了提高传热系数,可以采取以下措施:增加流体流速,增强流体的湍流程度;定期清洗换热器,减少污垢积累;选用表面粗糙度较小的换热管材质,降低污垢附着的可能性。

4.3 对数平均温差

定义与计算:对数平均温差是反映换热器中冷热流体温度变化情况的参数,用于计算换热量。对于逆流或并流的换热器,对数平均温差可通过公式Δt m = ln( Δt 2Δt 1 )Δt 1−Δt 2 计算,其中Δt 1和Δt 2 分别为换热器两端冷热流体的温差。对换热效果的影响:对数平均温差越大,换热器的换热效果越好。在防老剂废水换热器设计中,应尽量采用逆流布置方式,以提高对数平均温差,增强换热效果。同时,合理控制废水和冷却介质的进出口温度,也可以优化对数平均温差。

五、防老剂废水换热器运行参数

5.1 流体流速

定义与范围:流体在换热管内或壳程内的流动速度,单位为m/s。管程流体流速一般控制在0.5 - 3m/s,壳程流体流速控制在0.2 - 1.5m/s。

对运行的影响:适当提高流体流速可以增强流体的湍流程度,提高传热系数,但同时也会增加压力降和能耗。在防老剂废水处理中,需根据废水的物性和换热器的结构参数,选择合适的流体流速。对于含有较多悬浮物的废水,流速不宜过低,以防止悬浮物沉积;但流速也不宜过高,以免增加设备的磨损和压力降。

5.2 流体进出口温度

定义与控制要求:分别指防老剂废水和冷却介质进入和离开换热设备时的温度。在化工生产中,流体进出口温度需根据工艺要求严格控制。例如,某些防老剂生产工艺要求废水在进入后续处理单元前必须冷却到一定温度,以确保处理效果和设备安全。

调节方法:可通过调节流体的流量、加热或冷却介质的温度等方式来控制流体进出口温度。在实际生产中,常采用自动控制系统实现对流体温度的精确调节,确保生产过程的稳定性和产品质量。

5.3 工作压力

定义与范围:换热器在正常运行时所承受的压力,单位为MPa。防老剂废水换热器的工作压力取决于工艺流程和物料性质,一般在0.1 - 2.0MPa之间。

对设备的影响:工作压力会影响设备的强度和密封性能。在设计换热器时,需根据工作压力选择合适的管材、管壁厚度和密封结构,确保设备在正常工作压力下安全可靠运行。同时,在运行过程中,需密切监测工作压力的变化,避免超压运行导致设备损坏。

六、案例分析

6.1 项目背景

某橡胶助剂生产企业,在防老剂生产过程中产生大量高温废水,废水温度约为80 - 90℃,需要将其冷却至40 - 50℃后进入后续处理单元。原采用一台碳钢换热器进行废水冷却,但由于废水的腐蚀性,换热器使用不到一年就出现严重腐蚀泄漏,导致生产中断,同时换热效率也逐渐下降,无法满足工艺要求。

6.2 问题分析

材质不耐腐蚀:碳钢材质无法抵抗防老剂废水中的腐蚀性物质,导致设备损坏。

换热效率低:随着使用时间的增加,换热器表面结垢严重,传热系数降低,换热效率下降。

结构设计不合理:原换热器的折流板间距过大,壳程流体流动状态不佳,存在短路现象,影响了换热效果。

6.3 改进措施

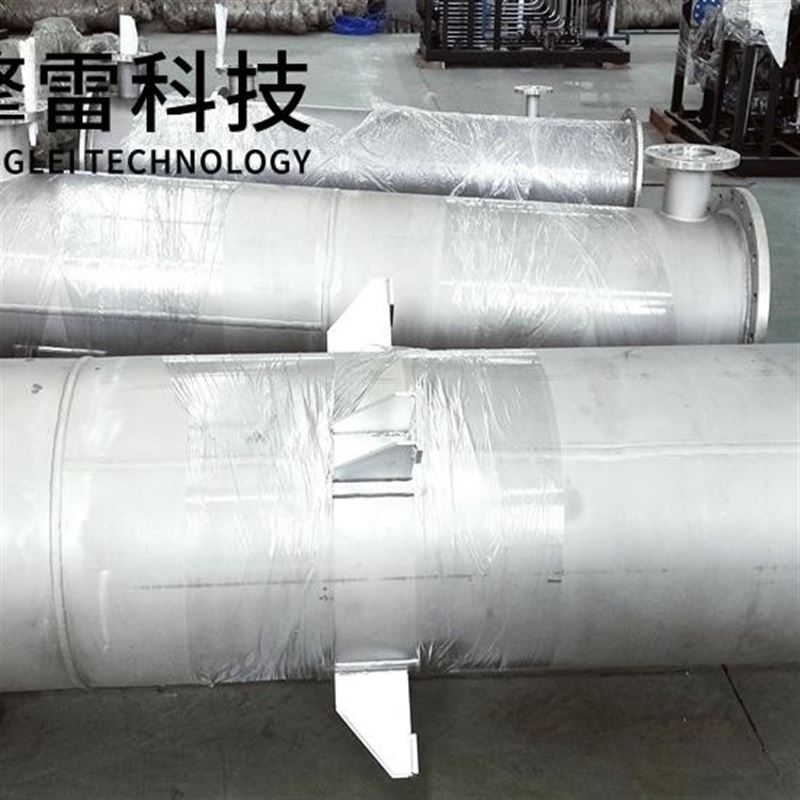

更换材质:将换热器材质更换为316L不锈钢,以提高设备的耐腐蚀性能。

优化结构设计:重新设计换热器的结构,减小折流板间距至壳体内径的0.3倍,改善壳程流体的流动状态;选用φ25×2.5mm的换热管,增加管数,提高换热面积。

加强清洗维护:制定定期清洗换热器的计划,采用化学清洗和物理清洗相结合的方法,去除换热器表面的污垢,保持设备的良好换热性能。

6.4 改进效果

经过改进后,换热器未再出现腐蚀泄漏问题,运行稳定可靠。换热效率提高了30%,能够满足生产工艺对废水温度的要求。同时,设备的维护成本降低,使用寿命延长,为企业带来了显著的经济效益。

七、结论

防老剂废水换热器的参数优化是一个综合性的问题,需要考虑废水的特性、换热器的结构、热工性能和运行参数等多个方面。通过合理选择换热器材质、优化结构参数、提高传热系数、精确控制运行参数以及加强设备维护等措施,可以有效提高换热器在防老剂废水处理中的性能,降低运行成本,保障生产的稳定运行。在实际应用中,应根据具体的工艺要求和废水特性,进行针对性的参数优化和设备选型,以实现最佳的处理效果和经济效益。

- 上一篇:化工碳化硅换热器—参数

- 下一篇:钢制列管式冷凝器—参数

您的位置:

您的位置: