国产碳化硅换热设备:技术突破、应用优势与未来展望

一、引言

在化工、冶金、新能源、环保等高温、高压、强腐蚀工业场景中,传统金属换热设备常因耐温、耐腐蚀性能不足而频繁失效,导致生产中断与维护成本攀升。碳化硅(SiC)作为一种高性能陶瓷材料,凭借其优异的热稳定性、化学惰性和高导热性,成为制造换热设备的理想选择。近年来,国产碳化硅换热设备通过材料制备、结构设计与制造工艺的持续创新,已实现从实验室到工业化的跨越,在多个领域展现出替代进口产品的潜力。本文将从技术特性、应用场景、国产化进展及未来趋势等方面,系统阐述国产碳化硅换热设备的产业价值与发展方向。

二、碳化硅材料的特性与换热优势

(一)核心物理化学特性

耐高温性:碳化硅的熔点高达2700℃,可在1600℃以下长期稳定使用,远超金属材料(如不锈钢的耐温上限约650℃)。

耐腐蚀性:对氢氟酸(HF)以外的所有无机酸、碱及有机溶剂具有化学惰性,尤其适用于强腐蚀性介质(如浓硫酸、盐酸、氯碱)的换热场景。

高导热性:热导率达120-270 W/(m·K),是氧化铝陶瓷的3-5倍,可快速传递热量,减少热阻。

耐磨性:硬度仅次于金刚石,莫氏硬度达9.5,适合处理含颗粒介质的换热过程。

(二)换热性能优势

高效传热:碳化硅管壁薄(通常0.5-3mm),结合高导热性,可显著提升传热系数,缩短换热时间。

紧凑设计:单位体积内换热面积大,设备占地面积较金属换热器减少30%-50%,降低空间成本。

长寿命:在强腐蚀、高温工况下,碳化硅换热设备寿命可达10年以上,是金属设备的3-5倍,减少更换频率与停机损失。

低维护成本:无需频繁清洗或防腐处理,运行维护费用较金属设备降低40%-60%。

三、国产碳化硅换热设备的技术突破与产品类型

(一)材料制备技术突破

反应烧结法:通过硅粉与碳粉在高温下反应生成碳化硅,结合渗硅工艺填补孔隙,实现高密度(≥3.0 g/cm³)与高强度(弯曲强度≥350 MPa)。

无压烧结法:采用高纯碳化硅粉体,通过无压烧结工艺制备近全致密材料(孔隙率<1%),耐腐蚀性提升50%以上。

纳米改性技术:在碳化硅基体中引入纳米碳化硅或碳化硼颗粒,提升材料韧性(断裂韧性≥4.5 MPa·m¹/²),减少脆性断裂风险。

(二)核心产品类型

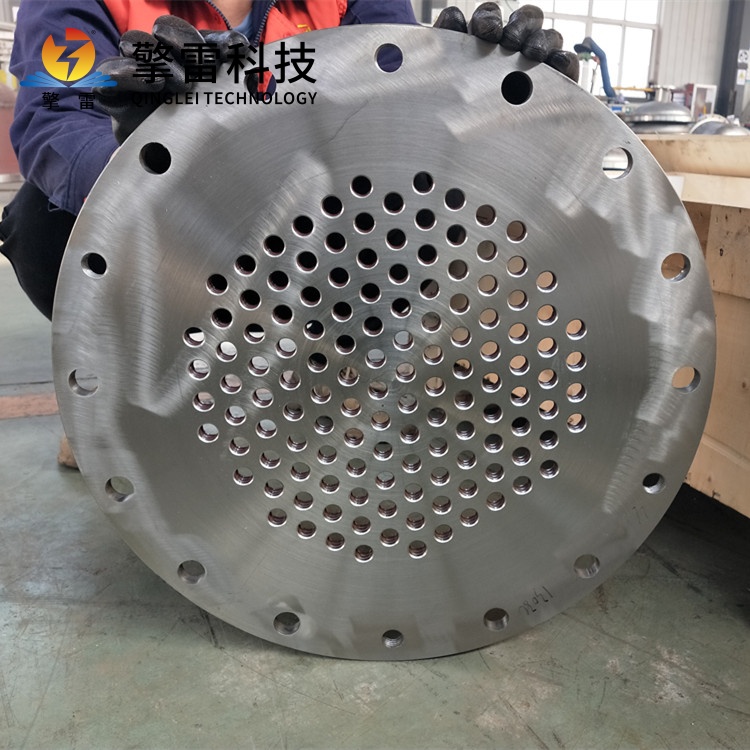

碳化硅列管式换热器:

结构:由碳化硅管束、金属壳体、管板及密封件组成,适用于气-气、气-液换热。

创新点:采用自蔓延高温合成(SHS)技术制备管束,实现管壁厚度均匀性控制,提升密封可靠性。

碳化硅板式换热器:

结构:由碳化硅板片与密封垫片交替叠加而成,适用于低粘度液体的换热与冷却。

创新点:开发出可拆卸式板片结构,支持在线清洗与单片更换,维护效率提升80%。

碳化硅沉浸式换热器:

结构:将碳化硅管束直接沉浸于腐蚀性液体中,通过管内冷却介质实现换热。

创新点:采用激光焊接技术连接管束与管板,泄漏率降低至0.01%以下,满足半导体行业超纯水制备需求。

四、国产碳化硅换热设备的典型应用场景

(一)化工行业

硫酸生产:在接触法硫酸工艺中,碳化硅换热器用于冷却二氧化硫氧化反应产生的高温气体(约600℃),将气体温度降至400℃以下,同时回收余热生产蒸汽,年节约标煤超2000吨。

氯碱工业:在电解食盐制碱过程中,碳化硅换热器用于冷却氯气(含湿氢氯酸),避免金属设备因腐蚀导致的氯气泄漏,设备寿命从2年延长至10年以上。

(二)冶金行业

钢渣处理:在钢渣显热回收系统中,碳化硅沉浸式换热器将1500℃的液态钢渣热量传递给水,产生1.2 MPa蒸汽用于发电,热回收效率达65%,年减排二氧化碳1.5万吨。

有色金属冶炼:在铜、镍冶炼的烟气制酸工艺中,碳化硅换热器用于冷却含SO₂的高温烟气(约500℃),耐腐蚀性能优于哈氏合金,维护成本降低70%。

(三)新能源行业

光伏产业:在多晶硅生产过程中,碳化硅换热器用于冷却三氯氢硅合成反应产生的高温气体(约300℃),避免金属设备因氢氟酸腐蚀导致的产品纯度下降,硅料合格率提升5%。

氢能领域:在质子交换膜燃料电池(PEMFC)的氢气循环系统中,碳化硅换热器用于冷却电堆出口的高温氢气(约80℃),耐氢脆性能优于不锈钢,系统寿命延长至2万小时以上。

(四)环保行业

废酸处理:在钢铁行业废盐酸再生系统中,碳化硅换热器用于预热废酸(从20℃加热至80℃),减少加热蒸汽消耗30%,同时耐受盐酸中游离氯的腐蚀。

烟气脱硫:在燃煤电厂湿法脱硫工艺中,碳化硅换热器用于冷却脱硫塔出口的饱和烟气(约50℃),避免金属设备因低温腐蚀导致的穿孔,设备可用率提升至98%。

五、国产碳化硅换热设备的国产化进展与挑战

(一)国产化率提升

材料端:国内企业(如山东金鸿新材料、苏州赛琅泰克)已实现高纯碳化硅粉体(纯度≥99.5%)的规模化生产,打破国外垄断,成本较进口降低40%。

设备端:国产碳化硅换热器在化工、冶金领域的从2015年的15%提升至2023年的45%,部分产品性能达到水平(如耐温1600℃、耐压2.5 MPa)。

(二)核心挑战

制造工艺一致性:碳化硅烧结过程中易产生微观裂纹或孔隙,导致设备局部强度下降,需通过X射线无损检测技术实现100%全检。

密封技术:碳化硅与金属壳体的连接需解决热膨胀系数差异(碳化硅线膨胀系数4.7×10⁻⁶/℃,不锈钢为17×10⁻⁶/℃),防止运行中因热应力导致密封失效。

成本竞争力:碳化硅原料成本占设备总价的60%以上,需通过扩大生产规模(如建设万吨级碳化硅粉体生产线)进一步降本。

六、国产碳化硅换热设备的未来发展趋势

(一)材料性能升级

复合碳化硅:开发碳化硅-碳纤维、碳化硅-石墨烯复合材料,提升材料韧性(断裂韧性≥6 MPa·m¹/²)与抗热震性(耐1000℃急冷急热循环)。

梯度功能材料:在碳化硅管壁内层引入耐腐蚀涂层(如氮化硅),外层保持高导热性,实现“耐蚀-导热"功能一体化。

(二)智能化与集成化

数字孪生:构建碳化硅换热器的虚拟模型,模拟不同工况下的热应力分布与腐蚀速率,优化设计参数与运行策略。

模块化设计:开发标准化的碳化硅换热模块,支持快速组装与扩展,满足柔性化生产需求。

(三)绿色制造与循环经济

废料回收:建立碳化硅切削废料(如管束加工余料)的回收再利用体系,通过碳热还原法重新制备碳化硅粉体,降低资源消耗。

低碳工艺:采用微波烧结、放电等离子烧结(SPS)等节能技术,将碳化硅烧结能耗降低50%以上。

七、结论

国产碳化硅换热设备凭借其耐高温、耐腐蚀、高导热等核心优势,已成为化工、冶金、新能源等领域装备国产化的重要突破口。通过材料创新、工艺优化与智能化升级,国产设备在性能、成本与可靠性上已具备与国际品牌竞争的实力。未来,随着“双碳"目标的推进与工业绿色转型的加速,碳化硅换热设备将迎来更广阔的市场空间,为推动中国制造业向化、智

- 上一篇:工业列管冷凝器-参数

- 下一篇:单晶硅废水列管式换热器-参数

您的位置:

您的位置: