丙二醇碳化硅热交换器:工业换热领域的创新突破

在工业生产中,热交换器作为能量转换与传递的核心设备,其性能直接决定了能源利用效率与工艺稳定性。传统金属换热器在高温、强腐蚀、含颗粒物等工况下易出现腐蚀泄漏、热效率衰减等问题,而丙二醇碳化硅热交换器凭借碳化硅材料的性能与丙二醇介质的协同作用,为食品、化工、冶金、能源等领域提供了高效、可靠的解决方案。

一、技术原理:碳化硅与丙二醇的协同效应

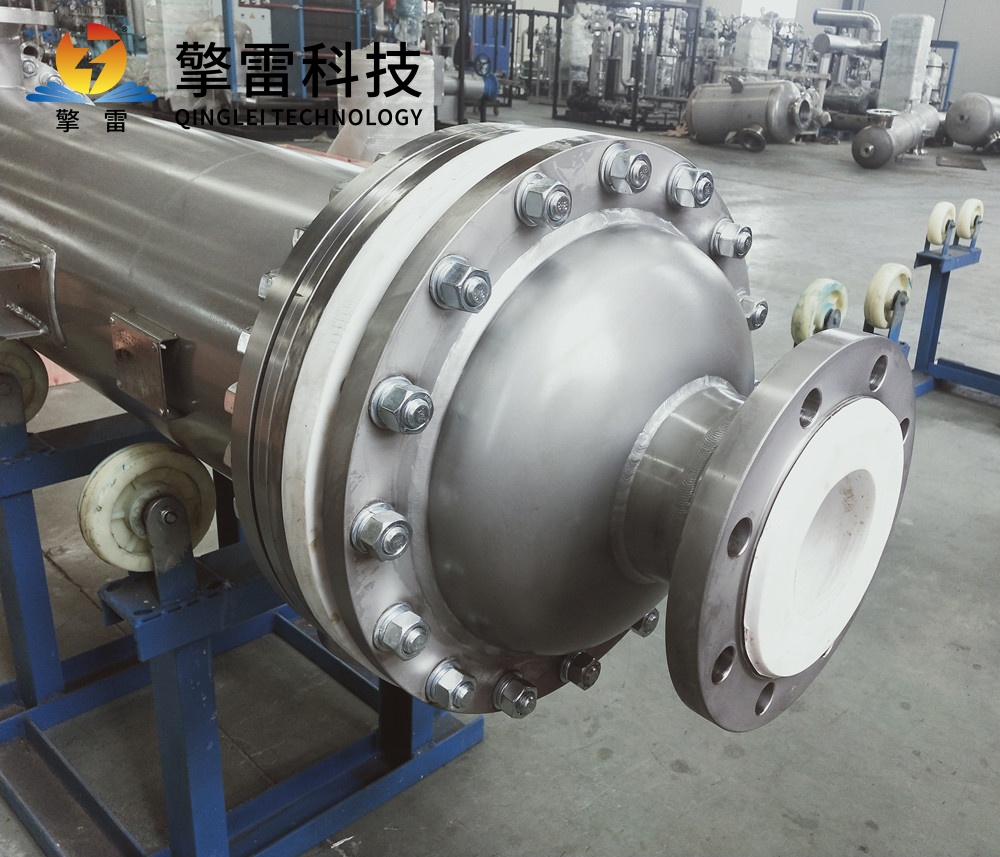

丙二醇碳化硅热交换器以碳化硅(SiC)陶瓷管束为核心传热元件,丙二醇作为热载体介质,通过热传导与对流传热实现热量交换。碳化硅材料具有高导热性(120-200 W/(m·K))、高熔点(2700℃)、耐强酸强碱腐蚀等特性,其热膨胀系数低,可在1000℃高温下经受50次以上急冷急热循环而不开裂。丙二醇作为食品级介质,具有无毒、无味、高沸点(188℃)的特性,在食品加工中可安全用于加热、冷却、蒸发等环节。

两者结合后,碳化硅管束的高导热性确保热量快速传递,而丙二醇的化学稳定性与食品安全性满足食品行业对介质的严苛要求。例如,在果汁浓缩工艺中,丙二醇作为中间热载体,通过碳化硅换热器将蒸汽热量高效传递至果汁,避免金属离子污染,同时提升浓缩效率。

二、核心优势:破解传统换热器痛点

耐腐蚀性突破

碳化硅对氢氟酸、浓硫酸等强腐蚀性介质具有惰性,年腐蚀速率低于0.01mm。在氯碱工业中,传统石墨换热器处理*溶液时寿命仅2-3年,而碳化硅换热器寿命可延长至15年以上,显著降低维护成本。

高温稳定性

在钢铁冶金行业,高炉煤气余热回收温度达1000℃,碳化硅换热器可耐受含尘烟气冲刷,热回收效率提升18%,年节约标煤超2万吨。其微孔结构碳化硅管甚至能耐受1200℃以上超高温,适配核能领域特殊工况。

高效传热与节能

碳化硅导热系数是316L不锈钢的8倍,配合螺旋导流板设计,对流传热系数较传统设备提升40%以上。在硫酸生产中,采用碳化硅换热器后热回收率达95%,较石墨换热器提高15个百分点,单线年节能价值超千万元。

食品级安全认证

丙二醇作为FDA认证的食品添加剂,与碳化硅的化学惰性结合,确保换热过程无金属离子析出。在乳制品杀菌工艺中,该设备可精准控制巴氏杀菌温度(72-75℃),避免蛋白质变性,保障产品品质。

三、典型应用场景解析

1. 食品行业:从原料处理到成品包装

果汁浓缩:碳化硅换热器替代传统列管式换热器,解决果汁粘度高、易结垢问题。丙二醇作为热载体,通过U型管式结构实现逆流换热,浓缩效率提升30%,能耗降低25%。

啤酒酿造:在麦芽糖化环节,碳化硅换热器精准控制65℃糖化温度,避免酶活性丧失。其耐清洗特性支持CIP在线清洗,减少微生物污染风险。

乳制品杀菌:采用双管板密封设计,确保丙二醇与牛奶隔离。设备通过FDA认证,满足HACCP体系要求,保障产品安全性。

2. 化工行业:强腐蚀介质处理

硫酸生产:在二氧化硫转化器中,碳化硅换热器处理含SO₃的腐蚀性气体,设备寿命从传统石墨的2年延长至10年,减少非计划停机损失。

氯碱工业:电解食盐水产生的32%*溶液,通过碳化硅换热器冷却至50℃以下,解决金属设备腐蚀泄漏问题,年维修成本降低80%。

3. 冶金行业:高温余热回收

高炉煤气余热利用:碳化硅换热器将1000℃煤气温度降至200℃以下,回收热量用于预热助燃空气,使高炉燃料比降低5%,吨钢能耗减少12%。

电炉烟气处理:在不锈钢冶炼中,设备耐受1600℃瞬时高温,配合急冷装置防止二噁英生成,烟气排放达标率提升至99%。

四、技术发展趋势与挑战

1. 材料创新:复合涂层提升性能

研发碳化硅-石墨烯复合涂层,使耐蚀性提升20%,抗热震性增强15%。该技术已应用于半导体湿法蚀刻废液处理,设备寿命突破20年。

2. 结构优化:模块化与智能化

模块化设计:支持多组并联,适应有限空间布局。例如,在垃圾焚烧厂中,紧凑型碳化硅换热器占地面积减少40%,余热回收效率提升10%。

智能监控:嵌入物联网传感器,实时监测温度、压力、振动参数,故障预警准确率超95%。某化工企业应用后,非计划停机时间减少70%。

3. 绿色制造:3D打印与循环经济

采用3D打印近净成型技术,材料利用率从65%提升至90%,定制化成本降低30%。同时,研发碳化硅再生工艺,实现废旧设备材料回收率超95%,推动行业可持续发展。

五、结语

丙二醇碳化硅热交换器通过材料科学与工程设计的创新,突破了传统换热器的性能极限。在“双碳"目标驱动下,其高效节能、安全环保的特性正加速替代金属设备,成为工业绿色转型的关键装备。随着复合材料、智能控制等技术的融合,该领域将持续拓展应用边界,为全球能源危机与环境污染问题提供中国方案。