缠绕型换热器:结构、性能与应用全解析

摘要: 本文聚焦于缠绕型换热器,详细阐述了其结构特点,包括缠绕管束、壳体等关键部分的设计。深入分析了该换热器在传热效率、紧凑性、耐压能力等方面的优异性能,并探讨了其在化工、石油、制冷等多个行业中的具体应用案例。同时,也指出了缠绕型换热器在制造工艺、成本等方面面临的挑战及相应的解决策略,最后对其未来发展趋势进行了展望,旨在为缠绕型换热器的进一步研究与应用提供全面的参考。

一、引言

在工业生产中,换热器作为一种实现热量交换的关键设备,广泛应用于化工、石油、电力、制冷等众多领域。其性能的优劣直接影响到整个生产过程的效率、能耗和产品质量。随着工业技术的不断发展,对换热器的性能要求也越来越高,传统的换热器在传热效率、紧凑性等方面逐渐难以满足一些特殊工况的需求。缠绕型换热器作为一种新型的高效换热设备,凭借其结构和优异的性能,受到了越来越多的关注和应用。

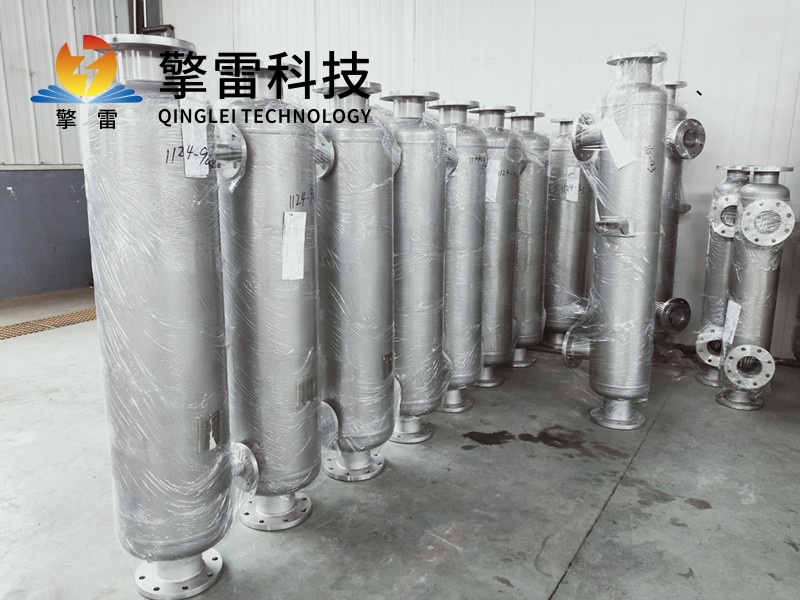

二、缠绕型换热器的结构特点

2.1 缠绕管束

缠绕管束是缠绕型换热器的核心部件,它由多根换热管按照一定的螺旋线形状缠绕在中心管或芯筒上而成。这种缠绕结构使得换热管在有限的空间内形成了复杂的流道,增加了流体的湍流程度。与传统的直管式换热器相比,缠绕管束能够使流体在管内产生强烈的旋转和二次流,从而破坏了热边界层,大大提高了传热系数。同时,缠绕管束的螺旋结构还具有一定的弹性,能够在一定程度上缓冲流体压力脉动和热应力,提高了换热器的可靠性和使用寿命。

2.2 壳体

缠绕型换热器的壳体通常采用圆柱形结构,其作用是容纳缠绕管束和介质,并为换热过程提供一个封闭的空间。壳体的设计需要考虑介质的压力、温度和腐蚀性等因素,以确保其具有足够的强度和密封性。在一些高压工况下,壳体可能会采用厚壁结构或特殊的加强设计,如设置加强圈等,以提高其耐压能力。此外,壳体上还会设置进出口接管,用于介质的流入和流出,接管的位置和尺寸需要根据换热器的工艺要求进行合理设计。

2.3 其他部件

除了缠绕管束和壳体,缠绕型换热器还包括一些其他部件,如管板、折流板、封头等。管板用于固定缠绕管束的两端,并将其与壳体连接在一起,保证介质的密封性。折流板则安装在壳体内,用于改变流体的流动方向,增加流体的湍流程度,提高传热效果。封头则位于壳体的两端,用于封闭壳体,形成一个完整的换热空间。

三、缠绕型换热器的性能优势

3.1 高传热效率

由于缠绕管束的特殊结构,使得流体在管内和壳程都能产生强烈的湍流,大大提高了传热系数。与传统的列管式换热器相比,缠绕型换热器的传热系数可提高 3 - 5 倍,在相同的传热面积和传热温差下,能够实现更高的热量传递效率,从而减少了设备的体积和重量,降低了成本。

3.2 结构紧凑

缠绕型换热器采用了缠绕管束的设计,使得换热管在有限的空间内高度密集排列,大大提高了单位体积内的传热面积。与同等传热能力的传统换热器相比,缠绕型换热器的体积可缩小 50% - 70%,占地面积小,便于安装和布置,尤其适用于空间有限的场合。

3.3 耐压能力强

缠绕管束的螺旋结构具有一定的弹性,能够在一定程度上缓冲流体压力脉动和热应力,同时壳体的加强设计也提高了其耐压能力。缠绕型换热器能够承受较高的工作压力,一般可达数十兆帕,适用于高压工况下的热量交换,如高压蒸汽的冷却、高压液体的加热等。

3.4 适应性强

缠绕型换热器可以根据不同的工艺要求,灵活调整缠绕管束的参数,如缠绕角度、螺距、管径等,以适应不同的流体性质、流量和传热温差。同时,它还可以处理含有固体颗粒、纤维等杂质的流体,不易堵塞,具有较强的适应性。

四、缠绕型换热器的应用领域

4.1 化工行业

在化工生产过程中,许多反应需要在特定的温度条件下进行,同时还需要对反应产物进行冷却或加热处理。缠绕型换热器凭借其高传热效率和耐腐蚀性能,广泛应用于化工行业的各种换热过程,如反应器的冷却、蒸馏塔的再沸器和冷凝器、换热网络中的介质换热等。例如,在某化工企业的乙烯生产装置中,采用缠绕型换热器对裂解气进行冷却,不仅提高了冷却效率,还减少了设备的占地面积,降低了投资成本。

4.2 石油行业

石油开采和加工过程中涉及到大量的热量交换过程,如原油的加热、冷却,油气的分离等。缠绕型换热器能够适应石油行业高温、高压、腐蚀性强的工作环境,在石油开采的井口加热装置、炼油厂的蒸馏塔、换热器组等设备中得到了广泛应用。例如,在某油田的原油集输系统中,采用缠绕型换热器对原油进行加热,提高了原油的流动性,减少了输送过程中的能量损失。

4.3 制冷行业

在制冷系统中,蒸发器和冷凝器是关键的换热设备,其性能直接影响到制冷系统的效率和能耗。缠绕型换热器的高传热效率和紧凑结构使其成为制冷行业的理想选择,可用于空调、冷冻冷藏、工业制冷等领域。例如,在一些大型商业空调系统中,采用缠绕型换热器作为冷凝器,能够提高制冷系统的制冷量,降低能耗,同时减少设备的占地面积。

五、缠绕型换热器面临的挑战与解决策略

5.1 制造工艺复杂

缠绕型换热器的缠绕管束制造需要高精度的设备和工艺,如数控缠绕机、精密焊接设备等,对制造企业的技术水平和生产能力要求较高。目前,国内能够生产高质量缠绕型换热器的企业相对较少,这在一定程度上限制了其大规模的应用。解决策略:加强产学研合作,鼓励高校和科研机构与企业开展合作研究,共同攻克缠绕管束制造过程中的关键技术难题,如缠绕工艺的优化、焊接质量的控制等。同时,企业应加大对生产设备和工艺的投入,提高自身的技术水平和生产能力。

5.2 成本较高

由于缠绕型换热器的制造工艺复杂,原材料成本较高,导致其价格相对传统换热器较高,这在一定程度上影响了其市场竞争力。解决策略:一方面,通过优化设计和制造工艺,降低原材料消耗和生产成本;另一方面,随着缠绕型换热器的大规模应用,其生产成本将逐渐降低,同时其优异的性能所带来的节能效益和占地面积减少等优势也将逐渐显现,从而提高其性价比。

六、发展趋势

6.1 材料创新

随着材料科学的不断发展,未来将出现更多高性能的材料用于缠绕型换热器的制造,如新型合金材料、复合材料等。这些材料具有更高的强度、更好的耐腐蚀性和导热性能,能够进一步提高缠绕型换热器的性能和使用寿命。

6.2 智能化控制

结合物联网、大数据等先进技术,实现缠绕型换热器的智能化监控和管理。通过安装传感器和智能控制系统,实时监测换热器的运行参数,如温度、压力、流量等,并根据监测数据自动调整运行状态,实现换热器的优化运行,提高设备的可靠性和运行效率。

6.3 大型化和集成化

为了满足大型工业生产的需求,缠绕型换热器将向大型化和集成化方向发展。通过增加缠绕管束的长度和直径,提高换热器的传热能力;同时,将多个换热器集成在一起,形成一个完整的换热系统,减少占地面积和管道连接,提高系统的整体效率。

七、结论

缠绕型换热器作为一种新型的高效换热设备,凭借其结构和优异的性能,在化工、石油、制冷等多个行业得到了广泛的应用。虽然目前面临着制造工艺复杂、成本较高等挑战,但随着技术的不断进步和解决策略的实施,这些问题将逐步得到解决。未来,缠绕型换热器将在材料创新、智能化控制、大型化和集成化等方面取得进一步的发展,为工业生产中的热量交换提供更加高效、可靠的解决方案。