列管式蒸汽换热器:原理、应用、优化与挑战

摘要:列管式蒸汽换热器作为一种常见的热交换设备,在众多工业领域中发挥着关键作用。本文详细阐述了列管式蒸汽换热器的工作原理、结构特点,分析了其在化工、制药、食品等行业的具体应用场景。同时,探讨了提高其换热效率、降低能耗的优化策略,并指出了在实际运行过程中面临的诸如结垢、腐蚀等挑战及相应的应对措施,旨在为列管式蒸汽换热器的合理设计、高效运行和有效维护提供全面的参考。

一、引言

在工业生产中,热量的传递和交换是环节,高效的热交换设备对于提高生产效率、降低能源消耗具有重要意义。列管式蒸汽换热器凭借其结构简单、换热效率较高、适用范围广等优点,成为工业热交换领域应用最为广泛的设备之一。它通过蒸汽与另一种流体之间的热量传递,满足不同工艺过程对温度的要求,广泛应用于化工、制药、食品、能源等多个行业。

二、列管式蒸汽换热器的工作原理与结构特点

2.1 工作原理

列管式蒸汽换热器主要基于热传导和对流传热的原理实现热量交换。通常,蒸汽作为热流体在管程或壳程中流动,而另一种需要加热或冷却的流体则在另一程中流动。以蒸汽走管程为例,高温蒸汽进入换热器的列管内,将热量通过对流的方式传递给管壁内表面;然后,热量通过管壁的导热作用从管壁内表面传递到外表面;最后,管壁外表面的热量再以对流的方式传递给在壳程中流动的冷流体,使冷流体温度升高,而蒸汽则逐渐冷凝成水并排出。反之,若需要对流体进行冷却,可使低温蒸汽或冷流体走管程,高温流体走壳程。

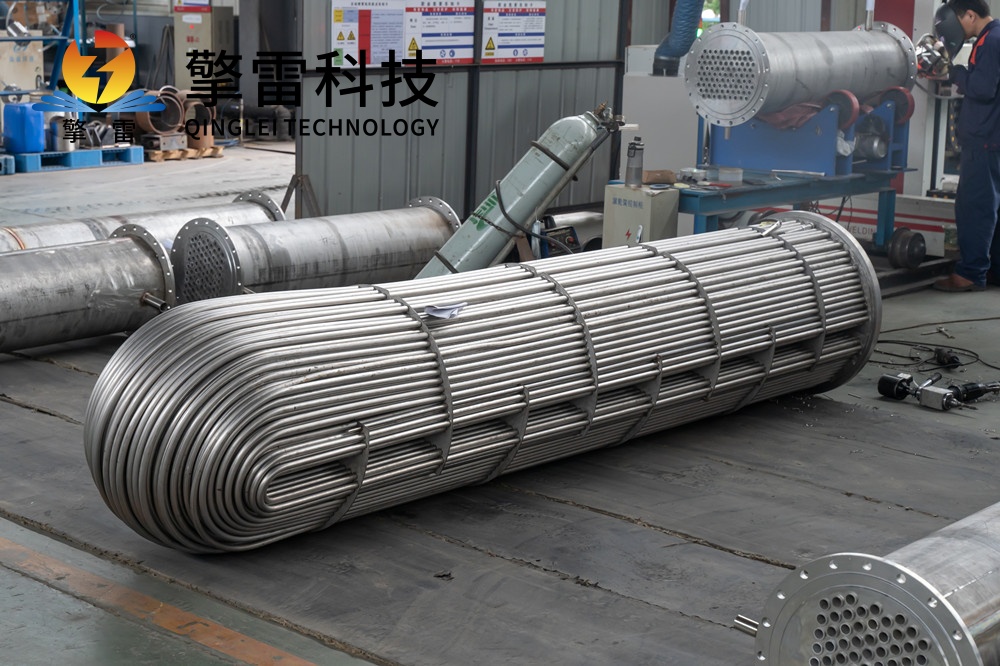

2.2 结构特点

列管式蒸汽换热器主要由壳体、管束、管板、折流板、封头等部分组成。壳体是一个圆柱形的容器,用于容纳管束和流体,为热交换提供封闭的空间。管束由多根换热管组成,是热量交换的主要场所,换热管通常采用光滑的金属管,如铜管、不锈钢管等,具有良好的导热性能。管板用于固定换热管,并将管程和壳程分隔开来,保证两种流体不相互混合。折流板安装在壳体内,其作用是改变壳程流体的流动方向,增加流体的湍流程度,提高传热系数。封头则分别安装在壳体的两端,用于封闭壳体,并与管板连接,形成管程的进出口。

三、列管式蒸汽换热器的应用领域

3.1 化工行业

在化工生产中,许多化学反应需要在特定的温度条件下进行,列管式蒸汽换热器可用于调节反应物的温度,确保反应的顺利进行。例如,在合成氨生产过程中,需要对原料气进行预热,以提高反应速率和转化率,此时可采用列管式蒸汽换热器,利用蒸汽的热量将原料气加热到适宜的温度。此外,化工产品的分离和提纯过程也常常需要热交换设备,列管式蒸汽换热器可用于蒸馏、蒸发等操作中,实现不同组分的分离。

3.2 制药行业

制药工艺对温度的控制要求非常严格,列管式蒸汽换热器在制药行业中广泛应用于药物的提取、浓缩、干燥等环节。在药物提取过程中,通过蒸汽加热溶剂,提高药物的溶解度,使有效成分更容易从原料中提取出来。在浓缩过程中,利用列管式蒸汽换热器将药液中的水分蒸发掉,提高药物的浓度。同时,在制药车间的空气调节系统中,列管式蒸汽换热器也可用于加热或冷却空气,为药品生产提供适宜的环境条件。

3.3 食品行业

食品加工过程中,热处理是保证食品安全和延长保质期的重要手段。列管式蒸汽换热器可用于食品的杀菌、蒸煮、烘干等工艺。例如,在牛奶杀菌过程中,通过蒸汽加热牛奶,杀灭其中的微生物,保证牛奶的质量安全。在面包、饼干等烘焙食品的生产中,列管式蒸汽换热器可用于提供烘焙所需的热量,使食品均匀受热,提高产品质量。此外,在食品的浓缩和干燥过程中,列管式蒸汽换热器也发挥着重要作用,能够有效地去除食品中的水分,降低产品的水分活度,延长保质期。

3.4 能源行业

在能源领域,列管式蒸汽换热器常用于热电厂、核电站等能源转换和利用系统中。在热电厂中,蒸汽轮机排出的低温蒸汽需要通过列管式蒸汽换热器将热量传递给给水,使给水加热成蒸汽,重新进入蒸汽轮机做功,实现热量的循环利用,提高能源利用效率。在核电站中,列管式蒸汽换热器用于将核反应堆产生的热量传递给二回路的水,使其变成蒸汽,推动汽轮机发电,同时确保核反应堆的安全运行。

四、列管式蒸汽换热器的优化策略

4.1 优化换热管结构

合理选择换热管的材质、管径和管长。不同材质的换热管具有不同的导热性能和耐腐蚀性能,应根据换热流体的性质和工艺要求选择合适的材质。例如,对于腐蚀性较强的流体,可选用不锈钢管或钛管;对于导热要求较高的场合,可选用铜管。同时,适当减小换热管的管径可以增加管内流体的流速,提高湍流程度,从而增强传热效果。但管径过小会增加流体的流动阻力,因此需要综合考虑。此外,合理确定换热管的长度,避免过长导致流体压降过大,过短则换热面积不足。

4.2 改进折流板设计

折流板的形状和布置方式对壳程流体的流动状态和传热系数有重要影响。传统的弓形折流板虽然结构简单,但存在流动死区,容易导致流体分布不均。可以采用螺旋折流板、新型开孔折流板等改进型折流板,改变流体的流动方向,减少流动死区,提高流体的湍流程度,从而增强壳程的传热效果。同时,合理调整折流板的间距,使流体在壳程内能够充分混合,提高传热效率。

4.3 采用强化传热技术

在换热管表面采用强化传热技术,如采用螺纹管、波纹管、翅片管等异形管,可以增加换热管表面的粗糙度和换热面积,破坏流体边界层,提高传热系数。此外,还可以在换热管内插入扰流元件,如扭带、螺旋线等,增强管内流体的湍流程度,进一步提高传热效果。

4.4 优化流体流动参数

通过调整流体的流速、流量和温度等参数,可以优化换热器的传热性能。适当增加流体的流速可以提高传热系数,但同时也会增加流体的流动阻力,消耗更多的能量。因此,需要综合考虑传热效果和能耗,确定最佳的流体流速。此外,合理控制流体的进出口温度,使换热器在较高的传热温差下运行,可以提高换热效率。

五、列管式蒸汽换热器面临的挑战与应对措施

5.1 结垢问题

挑战:在列管式蒸汽换热器的运行过程中,换热管表面容易结垢,尤其是在处理含有杂质、盐分和微生物的流体时。结垢会显著增加热阻,降低传热效率,导致设备能耗增加,同时还会影响流体的流动,增加压降,甚至可能堵塞管道,影响设备的正常运行。

应对措施:加强流体预处理,通过过滤、沉淀、软化等预处理方法,去除流体中的杂质和盐分,减少结垢的可能性;采用防垢涂层,在换热管表面涂覆一层具有防垢性能的涂层,如聚四氟乙烯涂层、陶瓷涂层等,阻止杂质在管壁上的沉积;定期进行清洗,根据结垢情况制定合理的清洗周期,采用化学清洗剂或高压水射流等清洗方法,及时清除换热器表面的污垢。

5.2 腐蚀问题

挑战:列管式蒸汽换热器接触的流体可能具有酸性、碱性或其他腐蚀性,会对换热器的金属材料造成腐蚀。腐蚀不仅会缩短设备的使用寿命,还可能导致流体泄漏,污染环境,甚至引发安全事故。

应对措施:合理选择材料,根据流体的腐蚀性程度,选择具有良好耐腐蚀性能的材料制造换热器和换热管,如采用不锈钢、钛合金等;采用表面处理技术,对换热器金属表面进行钝化、镀层等处理,形成一层保护膜,提高其耐腐蚀性能;添加缓蚀剂,在流体中添加适量的缓蚀剂,缓蚀剂可以在金属表面形成一层吸附膜,抑制腐蚀反应的进行。

5.3 泄漏问题

挑战:列管式蒸汽换热器在长期运行过程中,由于管束振动、腐蚀、焊接缺陷等原因,可能会出现管束与管板之间的泄漏或管束本身的破裂泄漏。泄漏会导致两种流体相互混合,影响产品质量,甚至可能引发安全事故。

应对措施:加强设备制造和安装质量检验,确保管束与管板的焊接质量,避免焊接缺陷;在换热器运行过程中,定期检查设备的密封情况,及时发现并处理泄漏点;对于易发生泄漏的部位,可以采用密封性能更好的密封结构,如采用胀接、焊接与密封垫相结合的方式。

六、结论

列管式蒸汽换热器作为一种重要的热交换设备,在化工、制药、食品、能源等众多工业领域中发挥着不可替代的作用。通过了解其工作原理和结构特点,合理选择应用场景,并采取有效的优化策略,可以提高换热器的换热效率,降低能耗,为企业带来显著的经济效益。同时,针对结垢、腐蚀、泄漏等实际运行过程中面临的挑战,采取相应的应对措施,能够确保设备的安全稳定运行,延长设备的使用寿命。随着技术的不断进步和创新,列管式蒸汽换热器的性能将不断提升,应用范围也将进一步扩大,为工业生产的发展做出更大的贡献。