碳化硅换热器:高温强腐蚀工况下的性能突破与应用革新

摘要

碳化硅(SiC)换热器凭借其超高的热导率、优异的耐腐蚀性与耐高温性能,在化工、冶金、新能源等领域的高温强腐蚀工况中展现出不可替代的优势。本文从碳化硅材料特性出发,系统分析其换热器设计原理、制造工艺、典型应用场景及性能优化方向,结合实际案例探讨其如何突破传统金属换热器的局限,为工况提供高效、可靠的热交换解决方案。

一、碳化硅换热器的核心优势:材料特性与性能突破

1.1 碳化硅材料的物理化学特性

碳化硅(SiC)是由硅(Si)和碳(C)组成的共价键化合物,其晶体结构(如α-SiC的6H型、β-SiC的3C型)赋予其性能:

高导热性:热导率达80-270 W/(m·K),是316L不锈钢的3-10倍,可快速传递热量,减少热阻。

耐高温性:熔点高达2700℃,在1600℃以下可长期稳定使用,远超金属材料(如310S不锈钢的极限使用温度为1150℃)。

耐腐蚀性:

对强酸(如浓硫酸、盐酸、硝酸)和强碱(如NaOH)具有惰性,腐蚀速率<0.01 mm/年。

抗氯离子(Cl⁻)和硫化物(H₂S、SO₂)侵蚀,适用于含卤素或硫的恶劣介质。

耐磨性:莫氏硬度达9.5(仅次于金刚石),可抵抗高速流体或颗粒的冲刷磨损。

低热膨胀系数:热膨胀系数为4.7×10⁻⁶/℃,仅为不锈钢的1/3,热应力小,抗热震性能优异。

1.2 碳化硅换热器的性能突破

性能指标碳化硅换热器传统金属换热器(以316L不锈钢为例)

最高使用温度1600℃600℃(金属)

耐腐蚀性耐强酸、强碱、Cl⁻仅耐弱腐蚀性介质

传热效率高(K值500-2000 W/m²·K)中等(K值300-800 W/m²·K)

寿命10年以上3-5年(腐蚀性工况)

重量轻(密度3.2 g/cm³)重(不锈钢密度7.9 g/cm³)

二、碳化硅换热器的设计原理与结构优化

2.1 热力计算与传热强化

2.1.1 传热方程优化

碳化硅换热器的传热方程与传统换热器一致,但需重点考虑:

高导热材料对总传热系数(K)的影响:

K= h i1 + λδ + h o11

其中,碳化硅壁厚(δ)的导热热阻(δ/λ)显著低于金属材料(λ_SiC=80-270 W/m·K vs. λ_316L=15 W/m·K),可忽略不计,因此K值主要由流体侧对流传热系数(h_i、h_o)决定。

2.1.2 流速与湍流强化

管程流速:推荐1-3 m/s(液体)或10-30 m/s(气体),通过增加湍流程度提升h_i。

壳程结构:采用螺旋折流板或波纹管设计,破坏流体层流边界层,使h_o提升30%-50%。

2.2 结构形式与适用场景

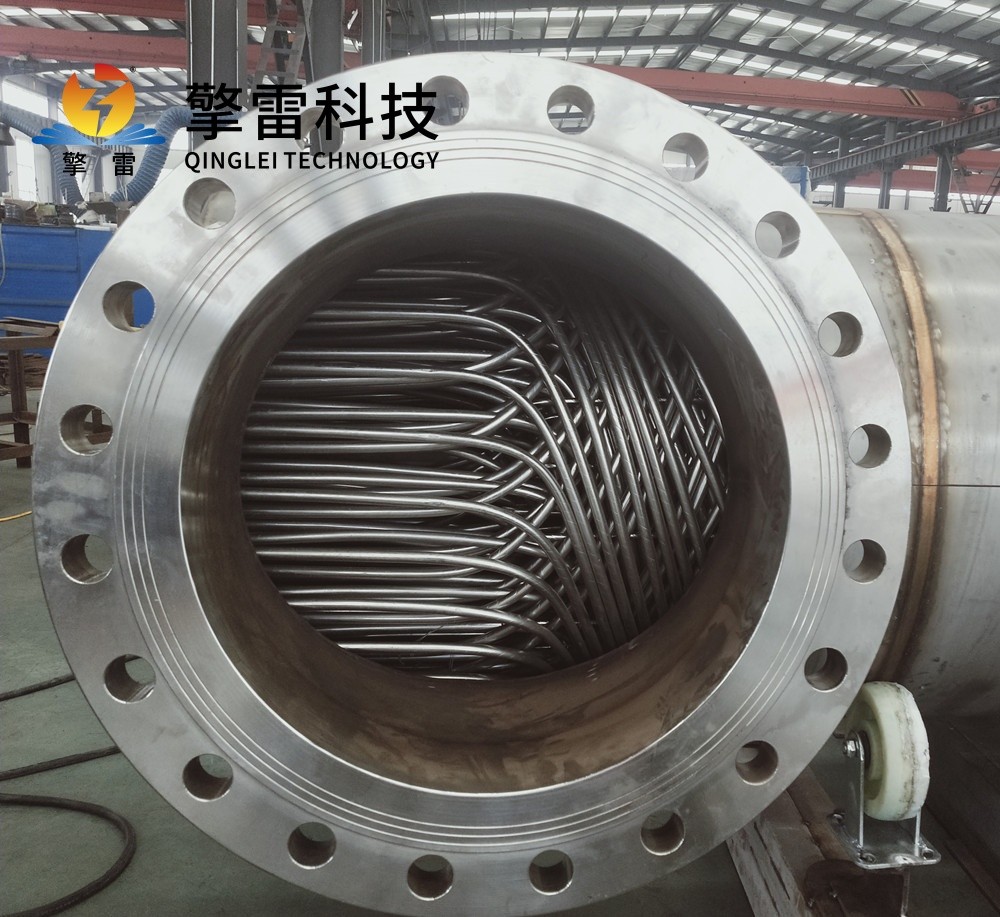

2.2.1 管壳式碳化硅换热器

结构:管束为碳化硅管,管板为石墨或碳化硅复合材料,壳体为金属或非金属材质。

适用场景:高温气体冷却、强腐蚀性液体加热(如硫酸浓缩、氯化氢合成)。

2.2.2 板式碳化硅换热器

结构:由碳化硅板片与密封垫片交替叠压而成,板片表面加工有流道。

优势:传热系数高(可达2000 W/m²·K),体积小,适用于高粘度流体(如熔盐、沥青)。

2.2.3 烧结式碳化硅换热器

结构:通过高温烧结将碳化硅颗粒致密化,形成多孔介质换热器。

特点:耐高温(>2000℃),抗热震性好,适用于高温烟气余热回收(如钢铁行业高炉煤气)。

2.3 应力分析与安全设计

热膨胀补偿:碳化硅与金属壳体的线膨胀系数差异大(α_SiC=4.7×10⁻⁶/℃ vs. α_steel=12×10⁻⁶/℃),需采用柔性连接(如波纹管、膨胀节)或非金属过渡段(如石墨)。

压力设计:设计压力通常≤2.5 MPa,需通过有限元分析(FEA)验证结构强度。

密封设计:采用氟橡胶或四氟密封圈,耐温可达250℃,适用于低温工况;高温工况需采用金属缠绕垫片或焊接密封。

三、碳化硅换热器的制造工艺与质量控制

3.1 关键制造步骤

3.1.1 碳化硅管制备

反应烧结法:将碳化硅粉与硅粉混合,在1400-1600℃下反应生成致密碳化硅,孔隙率<5%。

等静压成型:通过高压(200-300 MPa)压制碳化硅粉体,获得高密度管坯,再经高温烧结(2000-2200℃)致密化。

管径控制:外径精度±0.1 mm,壁厚均匀性≤0.05 mm,表面粗糙度Ra≤0.8 μm。

3.1.2 管板与壳体组装

管板加工:采用数控机床铣削流道,与碳化硅管配合间隙≤0.05 mm。

管束安装:

机械密封:通过弹簧压紧石墨密封环,实现管子与管板的可靠连接。

焊接密封:对高温工况,采用活性钎焊(如Ag-Cu-Ti合金)连接碳化硅管与金属管板。

壳体制造:金属壳体采用316L不锈钢或Inconel 625合金,非金属壳体采用碳化硅陶瓷或石墨。

3.2 质量控制要点

材料检验:核查碳化硅纯度(≥98%),通过X射线衍射(XRD)分析晶体结构。

无损检测:

超声波检测(UT):检测管壁内部缺陷(如气孔、裂纹),灵敏度≥0.1 mm。

渗透检测(PT):检测管口焊接接头表面缺陷,符合ASTM E165标准。

压力试验:按1.5倍设计压力进行液压试验,保压30分钟无泄漏。

热震试验:将换热器从室温快速加热至800℃并保持1小时,重复3次后检查有无开裂。

四、典型应用场景与优化案例

4.1 化工行业:硫酸浓缩工艺

4.1.1 工艺背景

某化工厂需将稀硫酸(60%)浓缩至98%,浓缩过程需在180-200℃下进行,介质为强腐蚀性浓硫酸(含SO₃)。传统金属换热器(如哈氏合金C-276)寿命仅2年,且需频繁停机清洗。

4.1.2 改造方案

材料选择:管程(浓硫酸)采用反应烧结碳化硅管,壳程(蒸汽)采用316L不锈钢。

结构优化:

管程:2程设计,管径25 mm×3 mm,管长4 m,共500根。

壳程:浮头式结构,螺旋折流板间距200 mm,提升湍流强度。

防腐措施:管内壁涂覆聚四氟乙烯(PTFE)涂层,厚度30 μm,降低SO₃吸附。

4.1.3 实施效果

传热系数从300 W/m²·K提升至600 W/m²·K,浓缩效率提高40%。

设备寿命延长至8年,年维护成本降低70%。

硫酸浓缩均匀性提升,局部过热导致的SO₃挥发减少95%。

4.2 新能源行业:氢燃料电池余热回收

4.2.1 工艺背景

氢燃料电池堆运行温度为60-80℃,需通过换热器将余热传递至冷却水系统,传统金属换热器(如铝合金)在酸性环境(pH=2-3)中易腐蚀,寿命仅1年。

4.2.2 改造方案

材料选择:全设备采用等静压成型碳化硅,表面抛光至Ra≤0.4 μm,避免酸性介质吸附。

结构优化:

板式设计,板片厚度2 mm,流道深度1.5 mm,增强湍流。

采用激光焊接密封,焊缝熔深≥0.5 mm,无泄漏风险。

控温系统:集成PID控制器与温度传感器,实现±0.5℃精度控制。

4.2.3 实施效果

传热系数达1200 W/m²·K,余热回收效率提升30%。

设备寿命延长至5年以上,满足燃料电池汽车全生命周期需求。

金属离子溶出量<0.001 ppm,避免对燃料电池膜电极(MEA)的污染。

五、碳化硅换热器的优化方向

5.1 材料升级

纳米碳化硅:通过纳米颗粒增强碳化硅的韧性与抗热震性,适用于极热循环工况。

碳化硅复合材料:如SiC/SiC纤维增强复合材料,强度提升50%,可用于高压(>5 MPa)场景。

5.2 结构创新

3D打印碳化硅:通过选择性激光熔化(SLM)技术制造复杂流道结构,传热效率提升20%。

微通道碳化硅:将流道尺寸缩小至0.1-1 mm,传热系数突破3000 W/m²·K,体积缩小90%。

5.3 智能监控

在线污垢监测:通过压降传感器与红外光谱分析,实时检测管内污垢厚度并触发清洗程序。

数字孪生:建立CFD模型优化流场分布,减少短路与死区现象,提升传热均匀性。

结论

碳化硅换热器凭借其超高的热导率、优异的耐腐蚀性与耐高温性能,已成为高温强腐蚀工况下的设备。通过材料创新、结构优化与智能控制技术的融合,现代碳化硅换热器已实现从“耐腐蚀”到“高效、长寿命、智能化”的跨越。未来,随着纳米技术与增材制造的深入应用,其将向更高传热效率、更低成本、更广泛适用性方向发展,为化工、新能源、航空航天等领域提供关键技术支撑。